お役立ち情報

浸炭焼入れとは?効果、長寿命化への応用まで徹底解説!

2025/07/25

- 長寿命化

部品の性能向上や長寿命化は、製造業における永遠の課題です。特に過酷な環境下で使用される金属部品において、その耐久性を高めるための熱処理技術は不可欠と言えます。本記事では、その中でも特に重要な「浸炭焼入れ」に焦点を当て、その基礎からメカニズム、そして部品に与える効果について詳しく解説します。

浸炭焼入れは、単に表面を硬くするだけでなく、摩耗や疲労に対する部品の抵抗力を飛躍的に向上させ、長寿命化を実現します。一方で、焼入れ歪みやコスト、多品種少量生産における課題も存在し、これらをいかに克服するかが重要となります。

私たち平野鉄工は、これらの課題に対し、お客様の真のニーズを深く掘り下げ、最適な解決策を提案する「金属コーディネーター」として貢献しています。独自の加工ネットワークと自動車業界で培った高精度な丸物加工技術を活かし、長寿命化とコスト最適化を両立するVE・VA提案や、単品・小ロット・短納期での特急対応を可能にしています。

本記事では、浸炭焼入れの概要から、従来のガス浸炭の課題、そして平野鉄工だからこそ可能な浸炭焼入れの最適化提案、さらに具体的な長寿命化・高強度化の事例まで、詳しく解説いたします。

目次

浸炭焼入れとは?その基礎とメカニズム

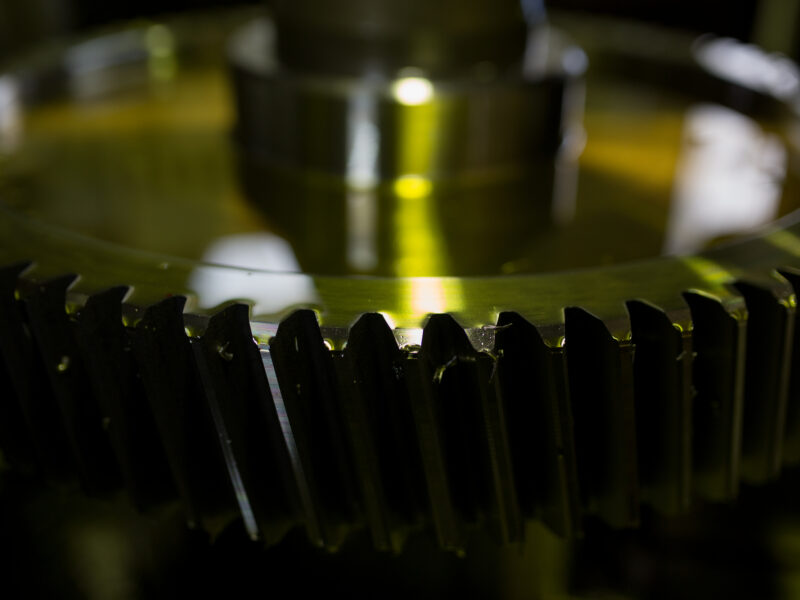

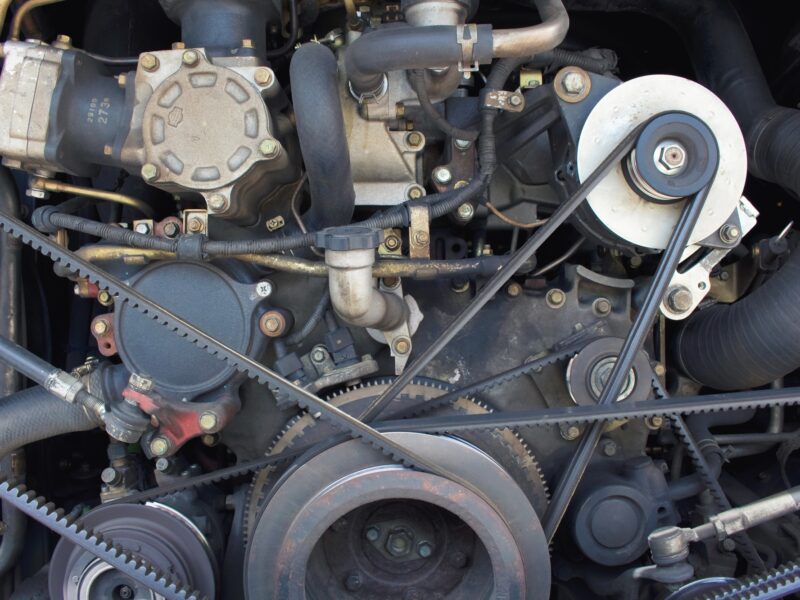

浸炭焼入れは、鋼部品の表面に炭素を浸透させ、その後に焼入れを行うことで、表面層の硬度と耐摩耗性を劇的に向上させる熱処理技術です。 この技術は、内部の靭性(粘り強さ)を保持したまま、外部からの摩耗や疲労に強い部品を作り出すことを目的としています。自動車部品、建設機械部品、各種産業機械のギアやシャフトなど、高い耐久性が求められる製品の製造において不可欠なプロセスです。

浸炭焼入れの定義

浸炭焼入れとは、低炭素鋼または低合金鋼の表面に、炭素を浸透・拡散させることで、表面層の炭素濃度を高め、その後に焼入れ・焼戻しを行う一連の熱処理プロセスのことです。これにより、部品の表面は非常に硬く、内部は比較的軟らかく靭性に富んだ状態となり、両者の特性を兼ね備えた材料が実現します。この「硬い表面と粘り強い内部」という特性は、部品が受ける衝撃や繰り返しの負荷に対して、優れた耐性を持つことを意味します。

浸炭焼入れの目的と得られる効果

浸炭焼入れの主要な目的は、部品の耐摩耗性、疲労強度、そして衝撃吸収性の向上です。

- 耐摩耗性(表面硬度向上): 表面層の炭素濃度を高めることで、焼入れ後のマルテンサイト変態が促進され、非常に高い表面硬度が得られます。これにより、摩耗や擦り傷に対する抵抗力が大幅に向上し、部品の寿命が延びます。

- 疲労強度向上: 浸炭によって表面層に圧縮残留応力が発生します。この応力は、部品が繰り返し荷重を受けた際に発生する疲労亀裂の進展を抑制する効果があり、結果として疲労寿命を向上させます。

- 衝撃吸収性(内部の靭性保持): 表面は硬くても、内部は元の低炭素鋼のままであるため、高い靭性と粘り強さを維持します。これにより、部品が外部から強い衝撃を受けた際にも、破壊されにくく、優れた衝撃吸収能力を発揮します。

浸炭焼入れの一般的なプロセス

浸炭焼入れのプロセスは、主に以下のステップで構成されます。

- 浸炭処理: 部品を所定の温度(通常850∼950∘C)に加熱し、炭素源となるガス(例:メタン、プロパンなど)、液体(例:シアン塩浴)、または固体(例:木炭粉)と共に炉に入れます。高温下で炭素原子が鋼の表面に吸収され、内部へと拡散していきます。この際、炭素の浸透深さと濃度分布は、温度と時間の管理によって精密に制御されます。

- 焼入れ: 浸炭処理後、部品を急冷します。これにより、表面層の高炭素部分がマルテンサイト組織に変化し、極めて高い硬度を発現します。冷却媒体としては、油、水、ポリマー溶液などが使用され、部品の形状や要求される硬度に応じて選択されます。

- 焼戻し: 焼入れによって得られた硬いマルテンサイト組織は、内部応力が大きく脆い性質を持つため、通常は低温($150 \sim 200^\circ\text{C}$程度)で再加熱する焼戻しを行います。これにより、過剰な硬さを調整し、靭性を付与することで、割れにくく実用的な特性を持つ部品に仕上げられます。

この一連のプロセスを通じて、部品は表面の優れた硬さと内部の粘り強さを両立させ、過酷な使用環境下でも性能を発揮できるようになります。

浸炭焼入れが部品の長寿命化・高強度化に貢献する理由

浸炭焼入れは、単に表面を硬くするだけでなく、部品全体の性能を向上させ、過酷な使用環境下での信頼性を高めるために不可欠な技術です。特に、回転や摺動を伴う部品、あるいは繰り返しの衝撃や負荷を受ける部品において、その効果は顕著に現れます。

表面硬度向上による耐摩耗性の強化

部品の表面硬度を高めることは、摩耗に対する抵抗力を直接的に向上させることを意味します。浸炭焼入れによって形成される高硬度な表面層は、外部からの摩擦や異物の侵入に対して非常に強く、これにより部品の寿命が大幅に延長されます。例えば、歯車が噛み合う際の面圧や、軸がベアリングと摺動する際の摩擦など、高い面圧や滑りが発生する箇所では、この表面硬度が部品の早期劣化を防ぐ上で決定的な役割を果たします。表面が硬化することで、傷つきにくくなり、結果として寸法変化が抑えられ、製品の精度維持にも寄与します。これは、特に精密機械部品や長期的な安定稼働が求められる装置において、極めて重要な要素となります。

内部の粘り強さによる疲労強度の向上

浸炭焼入れのもう一つの重要な利点は、表面層は硬化させつつも、部品内部の靭性(粘り強さ)を保持できる点にあります。焼入れによって硬化された表面層には、加工時に発生する引張応力とは逆の圧縮残留応力が誘起されます。この圧縮残留応力は、部品に繰り返し荷重が加わることで発生しうる疲労亀裂の発生や進展を効果的に抑制します。疲労亀裂は、多くの場合、部品の表面から発生し、内部へと進展していくため、表面に圧縮残留応力が存在することで、亀裂発生のエネルギーが相殺され、疲労寿命が飛躍的に向上します。これは、自動車のトランスミッション部品や建設機械の油圧シリンダーロッドなど、繰り返しの応力が作用する部品にとって、安全性の確保と信頼性の向上に直結します。

自動車部品における浸炭焼入れの重要性

自動車業界では、エンジンのギア、トランスミッションのシャフト、デファレンシャルギアなど、多くの駆動系部品に浸炭焼入れが適用されています。これらの部品は、エンジンからの高トルクや路面からの衝撃、高速回転といった極めて厳しい条件下で使用されます。浸炭焼入れによる表面硬度と疲労強度の両立は、これらの部品が小型化されつつも、より高い出力と耐久性を要求される現代の自動車開発において不可欠な技術となっています。部品の信頼性が直接、車両全体の安全性と寿命に影響を与えるため、浸炭焼入れによる品質の確保は、自動車メーカーにとって最優先事項の一つです。この技術がなければ、現在の自動車の高性能化と長寿命化は実現不可能であったと言っても過言ではありません。

従来の浸炭焼入れにおける課題と部品設計・加工時の注意点

浸炭焼入れは多くのメリットをもたらす一方で、その特性上、部品の設計や加工プロセスにおいて注意すべきいくつかの課題も存在します。これらの課題を理解し、適切に対処することは、品質の高い部品を効率的に製造するために不可欠です。

焼入れ歪み(変形)のリスクとその対策

浸炭焼入れにおいて最も一般的な課題の一つが、**焼入れ歪み(変形)**です。浸炭焼入れは高温での熱処理と急冷を伴うため、部品の形状、肉厚の不均一性、あるいは材料の特性によっては、冷却時に不均一な収縮が生じ、寸法変化や変形が発生しやすくなります。この歪みは、特に精密部品においては致命的な問題となり、追加の矯正工程や研磨工程が必要となり、結果としてコスト増加や納期遅延を招く可能性があります。

対策としては、以下のような点が挙げられます。

- 設計段階での配慮: 急激な肉厚変化を避ける、応力集中を招くような鋭角部をなくすなど、歪みが生じにくい形状を設計段階で考慮することが重要です。

- 適切な冷却方法の選択: 部品の形状や材質、要求精度に応じて、油冷、ガス冷、マルクエンチ(熱浴焼入れ)といった様々な冷却方法から最適なものを選ぶことが、歪み抑制に繋がります。特に、マルクエンチは、冷却速度を調整することで歪みを最小限に抑える効果が期待できます。

- 治具の使用: 焼入れ時に部品を固定する専用の治具を使用することで、変形を抑制し、寸法安定性を向上させることが可能です。

- 後加工での調整: 焼入れ後に発生した歪みや寸法誤差は、研削加工やラッピング加工といった高精度な仕上げ加工によって修正されます。ただし、これはコスト増に直結するため、可能な限り前工程で歪みを抑制することが望ましいです。

コストと加工難易度のバランス

浸炭焼入れは、他の一般的な熱処理と比較して、一般的にコストが高い傾向にあります。これは、長時間にわたる浸炭処理、精密な温度管理、その後の焼入れ・焼戻し、そして場合によっては歪み除去のための後加工が必要となるためです。また、高硬度化された表面は非常に硬く、切削加工が困難になるため、加工難易度が増し、専用の工具や設備が必要となるケースもあります。

そのため、部品の設計段階で、本当に浸炭焼入れが必要な特性であるか、あるいは代替となる他の表面処理(窒化処理など)で対応できないかを慎重に検討することが重要です。必要以上の強度や硬度を追求すると、最終製品のコストが大幅に上昇し、かえって競争力を損なう可能性があります。部品の使用目的や環境を明確にし、必要十分な性能を最適なコストで実現するという視点が求められます。

多品種少量生産における浸炭焼入れの課題

現代の製造業では、顧客ニーズの多様化に伴い、多品種少量生産の需要が増加しています。しかし、浸炭焼入れは、バッチ処理が基本となるため、少量生産の場合、炉の稼働効率が悪くなり、個々の部品にかかるコストが相対的に高くなるという課題があります。また、異なる種類の部品を同時に処理する際には、それぞれの部品に適した浸炭条件を設定することが難しく、品質の均一性を保つのが困難になるケースもあります。

このような課題に対応するためには、小ロット対応が可能な設備や、柔軟な生産計画を立てられる熱処理メーカーとの連携が不可欠です。また、短納期での対応が求められる緊急時においても、迅速に対応できるサプライヤーの選定が重要となります。

平野鉄工だからこそ可能な浸炭焼入れの最適化提案

浸炭焼入れにおける従来の課題を解決し、お客様の部品に真の価値をもたらすためには、単なる熱処理業者では提供できない、深い知見と提案力が必要です。私たち平野鉄工は、長年培ってきた経験と独自のネットワークを活かし、「金属コーディネーター」としてお客様の課題解決に貢献いたします。

お客様の真のニーズを深掘りするヒアリング力

部品の長寿命化や高強度化を実現するには、表面硬度を高める浸炭焼入れが有効であると認識されがちです。しかし、本当に重要なのは、その部品が「どのような環境で」「どのような目的で」使用されるのかを深く理解することです。私たち平野鉄工は、お客様からのご依頼に対し、まず徹底したヒアリングを行います。例えば、「とにかく硬くしたい」という要望があったとしても、その背後にある「コストを抑えたい」「歪みを最小限にしたい」といった潜在的なニーズを引き出します。必要以上に強度を高めることが、かえって仕上げ加工の困難さやコスト増につながるケースもあるため、お客様の真の課題と目的を明確にすることで、最適な浸炭焼入れの条件や、時には「あえて消耗しやすくしてコストを抑える」といった逆転の発想でのVE・VA提案も行います。 このようなお客様目線に立った提案力こそが、私たちの強みです。

多種多様な焼入れ・表面処理に対応する独自の加工ネットワーク

浸炭焼入れと一口に言っても、ガス浸炭、真空浸炭、液体浸炭など、様々な方法があり、それぞれに得意な用途や材料、特徴が存在します。また、浸炭焼入れ以外にも、窒化処理や高周波焼入れなど、部品の特性や目的に応じた多様な熱処理・表面処理技術が存在します。私たち平野鉄工は、創業以来培ってきた独自の協力会社ネットワークを保有しており、これによりあらゆる種類の焼入れ・表面処理に対応が可能です。お客様の部品の材質、形状、要求される性能、そしてコストや納期といった条件を総合的に考慮し、最適な熱処理方法をコーディネートいたします。特定の処理方法にこだわることなく、お客様にとってベストな選択肢を提案できる柔軟性と対応力が、私たちの大きな差別化ポイントです。

長寿命化とコスト最適化を両立するVE・VA提案

部品の長寿命化は、交換頻度の低減によるメンテナンスコスト削減や稼働率向上に直結します。一方で、過度な品質追求は製造コストを押し上げ、製品全体の競争力を損なう可能性があります。私たちは、耐摩耗性や高強度を求めるお客様に対し、浸炭焼入れを核とした「長寿命化提案」を行うと共に、お客様の製品ライフサイクル全体を見据えた「コスト最適化」の視点も持ち合わせています。 具体的には、設計段階での形状変更や機構改善、さらには材料選定の最適化といった多角的なアプローチにより、型にはまらない斬新なVE(Value Engineering)・VA(Value Analysis)提案を行います。これは、単に部品を加工するだけでなく、お客様の製品価値を最大化するためのパートナーシップを重視する私たちの姿勢の表れです。

自動車業界で培われた高精度な丸物加工技術

私たち平野鉄工は、創業以来30年以上にわたり、自動車業界のTier1メーカーとの直需取引を通じて、極めて高い品質基準と厳しい納期要求に応えてまいりました。 この経験を通じて培われた技術力は、特にローラーやシャフト、シリンダー、ピンなどの丸物旋盤加工品において顕著に現れています。浸炭焼入れを施す際の歪み抑制技術、そして焼入れ後の高精度な円筒研削(円筒研磨)による仕上げ加工までを一貫して対応できるのは、自動車部品で求められるナノレベルの精度を追求してきたからに他なりません。φ5の小径部品から、クレーンでの取り扱いが必要なφ300~600の中型丸物部品、そして協力会社ネットワークを駆使した最大φ900までの大径丸物まで、高精度かつ複雑形状な製品に対応可能です。

単品・小ロット・短納期・特急対応力

製造業において、生産ラインのトラブルや試作開発、緊急部品の交換など、単品や小ロットでの特急対応が求められる場面は少なくありません。多くの加工業者が大量生産を前提としている中で、私たちはこのニーズに積極的に応えてまいりました。他社で断られるような小ロット・単品の浸炭焼入れやその後の加工にも、短納期・特急で対応できる体制を構築しています。これは、お客様の緊急事態におけるビジネス継続を強力にサポートする、非常に価値のあるサービスです。丸物加工から溶接組立、そして表面処理・熱処理まで一貫して対応できる体制と組み合わせることで、お客様の製品管理工数も削減し、迅速かつ効率的な部品調達をサポートいたします。

耐摩耗性・高強度が必要な製品への長寿命化提案に自信あります!

当社ではローラーやシャフト、シリンダー、ピンなど、消耗が激しい丸物加工品を多く取り扱っており、これらの製品に対する長寿命化を実現する技術提案に自信があります。

創業以来、当社では自動車業界の部品を中心に生産しており、現在は産業機械装置の部品も含めて多品種少量生産を行っております。特に当社にご依頼いただくのは、消耗が激しい丸物加工品が多くなっています。ローラーやシャフトは、なるべく交換をせずに長く使用したいというニーズが強い一方で、精度は高くなければいけないという、要求仕様も多い製品です。当社ではこうした丸物部品に対して、歪みが少なく、高強度・高硬度を実現する焼入れ・表面処理をご提案しております。

一方で当社では、「とにかく硬く、長持ちするようにしたい」というお客様に対して、「あえて消耗しやすくして交換頻度は多くするが、コストを抑える」というご提案も行っております。必要以上に製品の強度や硬度を向上させると、仕上げ加工が困難となり、コストも異常なほど高くなってしまいます。そのため当社では、あえて相手部材より負けさせてコストを抑えるという提案も行っています。

当社では、金属コーディネーターとして丁寧にヒアリングを行い、お客様が本当に必要とする機能を実現するための焼入れ・表面処理を選定しております。焼入れや表面処理については、独自の加工ネットワークであらゆる種類の処理に対応しております。さらに長寿命化だけでなく、機能を改善するための形状変更や機構改善など、型にはまらない斬新なVE・VA提案を幅広い範囲で行っております。耐摩耗性や高強度が必要な丸物製品は、金属コーディネーターに一度ご相談いただければ、当社から最適な技術提案をいたします。

浸炭焼入れによる部品の長寿命化・高強度化事例

ここからは、私たち平野鉄工が実際にお客様の課題を解決し、部品の長寿命化・高強度化を実現した浸炭焼入れの事例をご紹介いたします。貴社の製品設計や調達のご参考になれば幸いです。

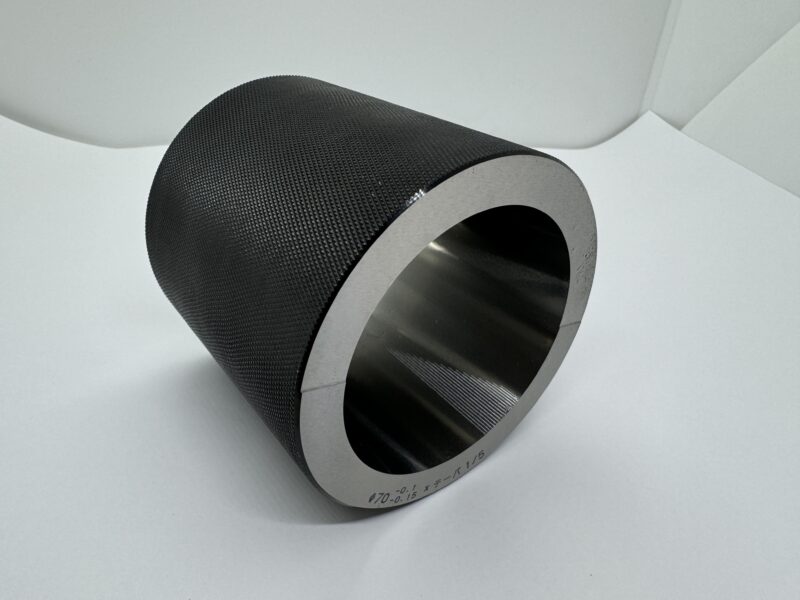

事例1:産業機械用ローラー

こちらは線材圧延時に使用される設備用段付きシャフトです。サイズはΦ38×127mmで、材質はSNC415を使用しております。加工工程としては、まず旋盤加工を行い段付き形状を作り、その後マシニング、浸炭焼入れ、そして研磨加工を実施しています。

本製品は、精度が求められるため、焼入後に研磨加工を行っています。お客様からの要望で、硬度を増したい一方で材料費も抑えたいとのことでした。そこで当社から詳細ヒアリングをさせていただき、時間がかかってもいいとのことだったため、材質はSNC系を使用し、焼入処理は浸炭焼入れをご提案いたしました。これにより硬度向上による長寿命化と交換頻度の低減につながり、結果としてコストダウンにもつなげることができました。

事例2:建設機械用シャフト

こちらは線材圧延時に使用される設備用シャフトです。サイズはΦ38×127mmで、材質はSNC415を使用しております。加工工程としては、まず旋盤加工を行い形状を作り、その後マシニング、浸炭焼入れ、そして研磨加工を実施しています。

本製品は、精度が求められるため、焼入後に研磨加工を行っています。お客様からの要望で、硬度を増したい一方で材料費も抑えたいとのことでした。そこで当社から詳細ヒアリングをさせていただき、時間がかかってもいいとのことだったため、元々は材質をS45Cで製作する予定でしたが、SNC系を使用し、焼入処理は浸炭焼入れをご提案いたしました。これにより硬度向上による長寿命化と交換頻度の低減につながり、結果としてコストダウンにもつなげることができました。

浸炭焼入れのことなら、平野鉄工にお任せください!

ローラー・シャフト旋盤加工 長寿命化ナビを運営する平野鉄工株式会社は、丸物加工品を専門とし、耐摩耗性や高強度が求められる製品の長寿命化と機能向上を実現する技術提案に自信を持っています。当社の金属コーディネーターが丁寧なヒアリングを行い、焼入れや表面処理の最適な選定を行うだけでなく、形状変更や機構改善などの斬新な提案も行い、お客様にとって最適な解決策を提供します。

対応可能な製品は、直径φ5の小さいピンからφ100のピンまで、長さも様々な丸物製品に対応しております。特にΦ300~600までの、馬力がない旋盤では削ることができないような、クレーンを用いて機械にセットする必要がある、やや取り回しがしづらいような中型丸物部品について、多くのお客様からご相談をいただいております。協力会社の加工ネットワークも駆使することで、最大φ900までの比較的大径な丸物加工まで対応可能です。

ローラー・シャフト旋盤加工 長寿命化ナビでは、多様なニーズに応える高い技術力と柔軟な対応力を持ち、お客様の製品開発を強力に支援します。丸物加工品の製造において、耐久性や精度を求めるなら、ぜひローラー・シャフト旋盤加工 長寿命化ナビにお任せください。お客様のご相談をお待ちしておりますので、どうぞお気軽にお声がけください。

関連記事

-

2025.08.18

高周波焼入れとは?シャフトやギヤの耐久性を高めるためのポイントとは?

- 長寿命化

高周波焼入れとは? 高周波焼入れは、金属の表面を硬化させるための熱処理技術の一種です。この技術は、鋼材の表面だけを急激に加熱し、その後に冷却することで… -

2025.08.12

硬質クロムめっきの特性を活かすには?丸物加工品の長寿命化を実現するためのポイントを解説!

- 長寿命化

長寿命化が求められる丸物加工品にとって、硬質クロムめっきは非常に有効な表面処理です。しかし、単にめっきを施すだけでは、その特性を最大限に活かすことはで… -

2025.08.04

長尺・大径シャフトの加工における3つのポイント|なぜ大手メーカー中途半端なサイズのシャフトの加工・調達を断るのか?

- シャフト

- 長寿命化

長尺・大径シャフトは、産業設備の心臓部を担う重要な部品です。しかし、その加工・調達には、多くの企業が課題を抱えています。 本記事では、まず長尺・大径シ… -

2025.07.28

S45Cの特徴と加工方法とは?

- 長寿命化

- 表面処理

- 加工

S45Cは、機械構造用炭素鋼の代表格として多岐にわたる産業で不可欠な材料です。 本記事では、S45Cの基本的な定義から、その背景、さらには化学成分と内… -

2025.04.21

サブゼロ処理とは?

- 長寿命化

ゲージや金型といった高精度部品において、微細な寸法変化が製品品質を大きく左右します。焼入れにより鋼材は硬度を得られますが、同時に「見えない変化」が内部… -

2025.03.21

SNC材(ニッケルクロム鋼)のそれぞれの種類と特徴、加工方法まで解説!

- 長寿命化

- 加工

SNC材とは? SNC材(ニッケルクロム鋼)は、高強度・高耐久性を持つ合金鋼の一種であり、自動車部品や産業機械部品など、高負荷がかかる部品の製造に適し… -

2025.01.21

プーリーの摩耗による交換時期の見極め方と頻度を減らすための対策

- プーリー

- 長寿命化

「プーリーの交換時期っていつ頃だろう?」「プーリーの寿命を延ばすにはどうすればいいの?」 製造現場や設備保全を担当されている方なら、一度はこんな疑問を… -

2024.12.12

シャフト摩耗の原因と対策|シャフトをコストメリット良く活用するためには?

- シャフト

- 長寿命化

シャフトとは? シャフトは、動力を伝達するための回転軸として、機械の心臓部ともいえる存在です。エンジンやモーターからの回転エネルギーを機械内部の他の部… -

2024.11.19

SCM材(クロムモリブデン鋼鋼材)の特徴と加工方法とは?

- 長寿命化

- 表面処理

- 加工

SCM材(クロムモリブデン鋼鋼材)とは? SCM材は、機械構造用合金鋼の一種で、「クロムモリブデン鋼」とも呼ばれます。この鋼材は、炭素鋼にクロム(Cr… -

2024.11.19

ローラーシャフトとは?用途から選定方法、耐久性向上を実現する方法まで徹底解説!

- シャフト

- 長寿命化

- 丸物部品

- 加工

ローラーシャフトとは? ローラーシャフトは、搬送装置や製造ラインにおいて、物品や部品を円滑に移動させるために使用される円筒形の機械部品です。ローラーシ… -

2024.10.22

歯切り加工とは?

- 長寿命化

- 加工

歯切り加工は、歯車製造において精度と性能を左右する重要な技術です。本コラムでは、歯切り加工の基本から創成法と成形法の違い、歯すじ修正の重要性、そしてギ… -

2024.10.22

ギヤの定義から種類・製造加工まで

- ギヤ

- 長寿命化

- 加工

ギヤは、多くの機械装置において中心的な役割を果たす部品であり、その重要性は非常に大きいです。ギヤは、動力の伝達や速度の変換、トルクの調整など、機械の基… -

2024.10.22

油圧シリンダーピストンの役割と長寿命化の秘訣とは?

- シャフト

- 長寿命化

- 加工

油圧シリンダーは、さまざまな産業で重要な役割を果たすアクチュエータの一つであり、コンパクトなサイズにもかかわらず大きな力を発揮することができる点が特徴… -

2024.07.26

ギヤシャフトの加工方法から長寿命化のポイントまで

- シャフト

- 長寿命化

- 加工

ギヤシャフトとは? ギヤシャフトは、シャフト(軸)にギア(歯車)形状を付加した機械部品です。歯車の刃が切ってあるため、歯切りシャフトとも呼ばれます。ギ… -

2024.07.26

Vプーリーの特徴から加工技術について

- プーリー

- 長寿命化

- 加工

ベルトと共に用いられるプーリーは動力伝達に用いられる円盤状の部品です。 代表的なプーリーの種類には、Vプーリーと歯付きプーリーがあります。 ①Vプーリ…