お役立ち情報

S45Cの特徴と加工方法とは?

2025/07/28

- 長寿命化

- 表面処理

- 加工

S45Cは、機械構造用炭素鋼の代表格として多岐にわたる産業で不可欠な材料です。

本記事では、S45Cの基本的な定義から、その背景、さらには化学成分と内部構造について詳しく解説します。また、S45Cの持つ優れた特性や汎用性の高い活用例から、S45Cの種類、S45Cの主要な加工方法、S45Cと類似材であるSCM440との違い、そして平野鉄工だからこそ実現できるS45C材の長寿命化・コストダウン提案、そしてこれまでの具体的な加工事例をご紹介いたします。

目次

S45Cとは?

S45Cは、現代の産業において極めて広範に利用されている代表的な機械構造用炭素鋼材です。その優れたバランスの取れた特性は、多種多様な機械部品において信頼性の高い選択肢となっています。

S45Cの「S」は「Steel(鋼)」、「45」は炭素含有量(0.45%前後)を示し、「C」は「Carbon(炭素鋼)」を意味します。これは日本工業規格(JIS規格)によって定められており、正式名称は「機械構造用炭素鋼」に分類されます。特に、機械部品としての強度、加工性、そして経済性のバランスが評価され、多くの設計者や製造現場で標準的な材料として採用されています。

S45Cの略称と背景

S45Cという名称は、日本工業規格(JIS規格)に則った機械構造用炭素鋼の識別記号です。この記号には、その鋼材の基本的な特性を示す情報が凝縮されています。具体的には、「S」が”Steel”(鋼)を、「45」が炭素含有量の中心値が約0.45%であることを、「C」が”Carbon Steel”(炭素鋼)であることをそれぞれ表しています。この命名規則は、日本の材料規格において広く用いられており、他の鋼種記号を理解する上でも共通の基礎となります。

S45Cがこれほどまでに普及した背景には、その卓越したバランス性能が挙げられます。適切な炭素含有量により、硬さと靭性(粘り強さ)を両立しており、熱処理によってこれらの機械的性質をさらに向上させることが可能です。また、炭素鋼であるため合金鋼に比べて材料コストが比較的安価であり、切削加工性にも優れているため、部品製造の総コストを抑えることができます。これらの経済性と加工性の高さが、多種多様な機械部品においてS45Cが標準的な材料として位置づけられる大きな要因となっています。特に、高度な強度や耐食性を要求されない汎用的な機械部品において、S45Cは優れたコストパフォーマンスを発揮し、その利用は現在に至るまで続いています。

S45Cの成分と構造

S45Cの機械的性質を理解するためには、その化学成分と内部構造を把握することが不可欠です。S45Cは「中炭素鋼」に分類され、JIS G 4051(機械構造用炭素鋼鋼材)に規定される標準的な化学成分組成を持っています。

主要な化学成分とその役割は以下の通りです。

- 炭素(C)

S45Cの「45」が示すように、約$0.42 \sim 0.48%$の炭素を含有しています。炭素は鋼の硬さや引張強度に最も大きな影響を与える元素であり、含有量が増加するほど硬度は向上しますが、同時に靭性(粘り強さ)や溶接性が低下する傾向にあります。S45Cの炭素量は、硬さと靭性のバランスが取れた範囲に設定されています。

- ケイ素(Si)

約$0.15 \sim 0.35%$含有されます。脱酸剤として働き、鋼の強度をわずかに向上させる効果もあります。

- マンガン(Mn)

約$0.60 \sim 0.90%$含有されます。脱酸・脱硫作用に加え、焼入れ性を向上させ、強度と靭性のバランスを保つ役割を担います。

- リン(P)

$0.030%$以下。鋼中に不純物として存在し、含有量が多いと常温脆性(冷間脆性)を引き起こし、靭性を著しく低下させるため、極力低く抑えられます。

- 硫黄(S)

$0.030%$以下。リンと同様に不純物であり、熱間加工時に割れの原因(赤熱脆性)となるため、こちらも低く抑えられます。

これらの成分が適切な比率で配合されることで、S45Cは安定した機械的性質を発揮します。 内部構造としては、通常、フェライトとパーライトの組織から構成されており、熱処理を施すことでマルテンサイトやトルースタイト、ソルバイトといった組織に変化させることが可能です。これらの組織変化を通じて、S45Cは要求される硬度や強度、靭性を実現します。

S45Cの特徴・メリットと主な用途

S45Cは、その特性のバランスの良さから、現代の機械部品製造において多岐にわたる分野で採用されています。この鋼材が持つ主な特徴とメリットを理解することは、適切な材料選定とコストパフォーマンスの最大化に繋がります。

S45Cの機械的性質と加工性

S45Cは中炭素鋼に分類され、以下の機械的性質と加工特性を有しています。

- 引張強度・硬度

炭素含有量が比較的高い$0.42 \sim 0.48%$であるため、S25Cのような低炭素鋼に比べて高い引張強度と硬度を備えています。この特性は、ある程度の強度が必要とされる機械部品に適しています。

- 靭性(粘り強さ)

高炭素鋼ほど硬くはないため、適度な靭性を有しています。これにより、衝撃や繰り返し応力に対する耐性も期待でき、破損しにくいというメリットがあります。

- 加工性

切削加工性に優れている点が大きな特徴です。炭素鋼であるため、合金鋼に比べて加工硬化が起こりにくく、良好な切削面が得られやすい傾向にあります。これにより、加工時間の短縮や工具寿命の延長にも寄与し、製造コストの抑制に貢献します。

- 熱処理適性

焼入れ・焼戻しといった熱処理を施すことで、さらに強度や硬度を向上させることが可能です。特に、表面硬化処理(高周波焼入れなど)に適しており、部品の表面のみを硬化させることで、内部の靭性を保ちつつ耐摩耗性を高めることができます。

S45Cが選ばれる理由と用途

S45Cが多くの産業で選ばれる主な理由は、そのコストパフォーマンスの高さと汎用性にあります。特殊な合金元素を多量に含んでいないため、材料費が比較的安価であり、上述の加工性の良さから加工費も抑えられます。これらの経済的なメリットは、大量生産される部品や、厳しい性能要求がない一般的な機械部品において特に有利に働きます。

主な用途としては、以下のような機械部品が挙げられます。

- 軸類

モーターシャフト、ポンプシャフト、クランクシャフトなど、回転運動を伝える軸部品に広く使用されます。適度な強度と加工性が求められるため、S45Cが適しています。

- 歯車

ギア、ピニオンなど、動力を伝達する歯車部品にも利用されます。表面硬化処理と組み合わせることで、耐摩耗性を向上させることができます。

- ピン・ボルト

各種機械の連結部に使用されるピンや、締結部品であるボルトなど、一定の強度が必要とされる箇所に用いられます。

- 各種機械部品

一般産業機械の構造部品、治工具、金型部品(一部)など、幅広い分野でその特性が活用されています。

S45Cは、汎用性が高く、費用対効果に優れた材料であるため、設計の初期段階で採用されることが多く、その後の加工プロセスにおいてサプライヤーの技術力が品質を大きく左右する重要な材料と言えます。

S45Cの種類一覧

S45Cは、その標準的な化学成分と機械的性質により、JIS規格において「機械構造用炭素鋼鋼材」として規定されています。厳密な意味での「種類」という分類は、合金鋼のように多種多様な派生を持つわけではありませんが、供給される形態や加工処理の状態によって、いくつかのバリエーションが存在します。これらの違いを理解することは、適切な材料の選定と調達に繋がります。

主なS45Cの「種類」という視点での分類は以下の通りです。

1.圧延材(棒鋼・丸鋼、平鋼、角鋼など)

S45Cは、最も一般的に棒鋼(丸鋼、平鋼、角鋼など)として市場に流通しています。熱間圧延によって成形されたこれらの材料は、その後の機械加工によって様々な部品へと加工されます。圧延材は、表面のスケール(黒皮)が付着している「黒皮材」と、表面を研磨してスケールを除去した「みがき棒鋼(センターレス研磨材)」に大別されます。

・黒皮材: 熱間圧延されたままの状態で、表面に酸化被膜(黒皮)が残っています。寸法精度は比較的大まかで、使用前に表面加工や研磨が必要となることが多いです。しかし、コスト面では最も経済的です。

・みがき棒鋼(センターレス研磨材): 黒皮材の表面を研磨して寸法精度を高め、表面を平滑にしたものです。黒皮がないため、そのまま使用できる場合や、加工工程を短縮できるメリットがあります。ただし、黒皮材に比べてコストは高くなります。

2.熱処理材(調質材など)

S45Cは、適切な熱処理を施すことで、その機械的性質を大きく変化させることができます。特に、焼入れ・焼戻しを組み合わせた「調質処理」を施したS45Cは、引張強度や靭性が向上し、より高い性能が求められる部品に用いられます。メーカーによっては、あらかじめ調質処理を施した状態で供給される場合もあります。これを「調質材」と呼びます。

・調質材

鋼材メーカーで熱処理が施されており、購入後すぐに所望の機械的性質を得られる状態です。これにより、ユーザー側での熱処理工程を省略でき、品質の安定化にも寄与します。ただし、調質処理が施されていない状態のS45Cと比較して、コストは高くなります。

3.鍛造材

S45Cは、鍛造によって特定の形状に成形されることもあります。鍛造は、材料の組織を緻密にし、強度や靭性を向上させる効果があります。特に、複雑な形状や高い強度が必要とされる大型部品において、鍛造されたS45Cが利用されることがあります。

これらの「種類」は、最終製品に求められる精度、機械的性質、そしてコストによって適切に選択されるべきです。

S45Cの特性と活用例

S45Cが機械構造用炭素鋼として広く普及しているのは、そのバランスの取れた機械的特性と、それに伴う多岐にわたる活用例があるためです。ここでは、S45Cが持つ具体的な特性と、それらがどのように実際の部品に活かされているかについて深掘りします。

S45Cの主要な特性

S45Cは、以下の特性を高いレベルで兼ね備えています。

- 引張強度と硬度

炭素含有量(約0.45%)が適度であるため、S25Cのような低炭素鋼よりも高い強度と硬度を示します。これにより、ある程度の負荷がかかる機械部品にも安心して使用できます。例えば、一般的な機械の軸や歯車など、摩耗や変形に対する耐性が求められる部品に適しています。

- 靭性(粘り強さ)

硬度が高い一方で、衝撃や繰り返し応力に耐えうる適度な靭性も持ち合わせています。これにより、脆性破壊を起こしにくく、安定した性能を維持できます。部品が急な衝撃を受けたり、長期間にわたって使用されたりする際に、この粘り強さが重要となります。

- 切削加工性

炭素鋼特有の優れた切削加工性もS45Cの大きなメリットです。合金元素が少ないため、チップの摩耗が少なく、比較的容易に高精度な加工が可能です。これは、複雑な形状の部品を効率的に製造する上で非常に有利であり、加工時間の短縮やコスト削減に直結します。

- 熱処理性

焼入れ・焼戻しといった熱処理によって、機械的性質をさらに向上させることが可能です。特に、高周波焼入れなどの表面硬化処理を施すことで、表面の硬度と耐摩耗性を飛躍的に高めることができます。これにより、部品の寿命を延ばし、より過酷な環境下での使用にも対応できるようになります。

S45Cの具体的な活用例

S45Cのこれらの特性は、以下のような様々な機械部品や構造材に活用されています。

- 自動車部品

シャフト、ギア、ピン、ロッドなど、駆動系や操舵系の主要部品に採用されます。特に、熱処理を施すことで、高い強度と耐摩耗性が求められる部位に使用されます。

- 産業機械部品

工作機械、建設機械、農業機械などの内部構造部品、駆動軸、ローラー、ガイドレールなどに広く利用されます。高い耐久性と加工性が求められる環境でその真価を発揮します。

- 金型部品

プラスチック成形用金型やプレス金型の一部に、ベース材やガイドピンなどとして使用されることがあります。特に、コストを抑えつつ一定の強度が必要な場合に選ばれます。

- 一般構造部品

ポンプやモーターのハウジング、ブラケット、連結部品など、汎用性の高い構造部品として多くの分野で活用されています。

S45Cは、そのコストパフォーマンスと優れた加工性、そして熱処理による物性向上の可能性から、設計者にとって非常に魅力的な材料です。購買調達担当者としては、これらの特性を理解することで、製品の要件に合致する最適なS45C材の選定と、それに伴う加工プロセスを適切に管理できるようになります。

S45CとSCM440の違いとは?

装置メーカーの購買調達担当者にとって、類似した機械構造用鋼材の中から最適な材料を選定することは、製品の性能、耐久性、そしてコストに直結する重要な業務です。S45CとSCM440は、ともに機械構造用鋼材として広く利用されますが、その特性と用途には明確な違いがあります。これらの違いを理解することは、適切な材料選定とサプライヤーへの具体的な指示において不可欠です。

S45CとSCM440の主要な比較

以下の表に、S45CとSCM440の主要な違いをまとめました。

| 項目 | S45C(機械構造用炭素鋼) | SCM440(クロムモリブデン鋼) |

| 分類 | 普通炭素鋼 | 合金鋼(クロムモリブデン鋼) |

| 化学成分 | 炭素(C): 0.42sim0.48 Mn、Siなど | 炭素(C): 0.38sim0.43 **クロム(Cr)、モリブデン(Mo)**など |

| 引張強度 | $570 \sim 700 \text{ MPa}$程度 | $950 \sim 1050 \text{ MPa}$程度(熱処理後) |

| 加工性 | 切削加工が容易 溶接性良好 | 切削加工性も良好 溶接後の熱処理が必要な場合が多い |

| 熱処理性 | 表面硬化処理が主流(高周波焼入れなど) 中心部は硬化しにくい | 焼入れ処理による材料中心部までの均一な硬化が可能(焼入れ性高い) |

| 耐熱性 | 高温環境には不向き | 高温環境($500^\circ\text{C}$前後)でも強度を維持可能 |

| コスト | 比較的安価 | S45Cより高価 |

| 主な用途 | 汎用機械部品 例:軸受け、歯車、ピン | 高強度や耐摩耗性が必要な部品 例:高負荷シャフト、ローラー、圧力容器 |

S45CとSCM440の選定ポイント

S45CとSCM440の選定は、求められる性能とコストのバランスによって決定されます。

S45C:

- 加工性やコストを重視する場合に適しています。

- 比較的高い強度と硬度を必要としつつも、極端な高負荷や過酷な使用環境ではない汎用的な機械部品に最適です。

- 熱処理(特に高周波焼入れ)により、表面硬度を高め、耐摩耗性を向上させることが可能です。

SCM440:

- 高負荷や過酷な環境下で使用する部品に適しています。

- クロム(Cr)とモリブデン(Mo)といった合金元素を添加しているため、S45Cに比べて高い引張強度、耐食性、耐熱性を持ちます。

- 焼入れ性が非常に高く、材料の中心部まで均一に硬化させることができるため、肉厚部品や高強度が必要な部品に選ばれます。

部品を調達する際は、設計部門からの要求仕様を深く理解し、単に価格だけでなく、部品が実際に使用される環境、必要な強度、寿命、そして加工後の品質安定性を総合的に判断し、最適な材料を選定することが求められます。場合によっては、コストと性能の最適化のために、S45CからSCM材への変更を検討する提案も有効なアプローチとなります。

S45Cの主要な加工方法

S45Cは、その優れた加工性から多岐にわたる機械加工が可能です。装置部品の品質とコストを最適化するためには、S45Cに適用される主要な加工方法とその特性を深く理解することが重要です。ここでは、S45Cの加工における中心となる切削加工、熱処理、そして表面処理について解説します。

切削加工のポイント

S45Cは、中炭素鋼の中でも切削加工性が良好な材料として知られています。適切な工具選定と切削条件を用いることで、高精度かつ効率的な加工が可能です。

- 工具選定

一般的に、超硬合金製の工具が広く使用されます。特に、耐摩耗性と靭性を兼ね備えたグレードを選択することで、工具寿命の延長と安定した加工品質を確保できます。コーティングされた工具を使用することで、さらに切削性能を向上させることが可能です。

- 切削条件

S45Cの切削加工では、適切な切削速度、送り速度、切り込み深さの設定が重要です。切削熱の発生を抑え、良好な切りくず処理を行うことで、加工精度や面粗さを維持できます。また、水溶性切削油や油性切削油を適切に使用することで、冷却効果と潤滑効果を高め、工具の摩耗を抑制し、加工品質の向上に寄与します。

- 加工精度

S45Cは切削による寸法変化が比較的少ないため、高精度な部品加工に適しています。旋盤加工、フライス加工、穴あけ加工など、様々な機械加工においてその加工性の良さが活かされます。

熱処理(焼入れ・焼戻し)による特性変化

S45Cは熱処理によってその機械的性質を大きく変化させることが可能な点が特徴です。特に「焼入れ」と「焼戻し」の組み合わせにより、目的とする硬度と靭性をバランス良く付与できます。

- 焼入れ

鋼材を特定の温度(S45Cでは約820∼870∘C)まで加熱し、その後水や油などの冷却材で急冷するプロセスです。これにより、鋼の組織がマルテンサイトに変態し、非常に硬く、高い引張強度を持つ状態になります。ただし、焼入れ直後の鋼は脆性が高いため、次の焼戻し工程が不可欠です。

- 焼戻し

焼入れによって硬化し、脆くなった鋼を、焼入れ温度よりも低い一定の温度(S45Cでは約550∼650∘C)で再加熱し、その後冷却するプロセスです。この工程により、内部応力が緩和され、靭性(粘り強さ)が向上し、所望の硬度と靭性のバランスを得ることができます。焼戻し温度を調整することで、最終的な硬度をコントロールすることが可能です。

これらの熱処理は、S45C製の軸やギアなど、強度や耐摩耗性が特に要求される部品において不可欠な工程となります。

表面処理の種類と効果

部品の表面特性を向上させるために、S45Cには様々な表面処理が施されます。

- 高周波焼入れ

部品の表面のみを高周波誘導加熱により急熱・急冷することで硬化させる熱処理です。内部は靭性の高い状態を保ちつつ、表面に高い硬度と耐摩耗性を付与できるため、ローラーやシャフト、ギアの歯面など、表面摩耗が激しい部品に多く用いられます。

- 浸炭焼入れ

低炭素鋼や中炭素鋼の表面に炭素を浸透させ、その後焼入れを行うことで、表面層を硬化させる処理です。S45Cのような中炭素鋼にも適用可能で、より深い硬化層を得たい場合に有効です。

- 硬質クロムめっき

部品の表面に硬質なクロムの層を電気めっきによって形成する処理です。優れた耐摩耗性、耐食性、低摩擦係数を持つため、摺動部品や耐環境性が求められる部品に利用されます。

- 窒化処理

鋼の表面に窒素を浸透させ、硬化層を形成する処理です。めっきとは異なり、寸法変化が少なく、均一な硬度が得られる特徴があります。耐摩耗性や疲労強度の向上に寄与します。

これらの加工方法は、S45C部品の性能を最大限に引き出すために欠かせません。購買調達担当者としては、設計要件と最終製品の用途に応じて、これらの加工方法が適切に選択され、信頼できるサプライヤーによって実行されているかを確認する視点を持つことが重要です。

S45C材加工の課題と解決策

S45Cは汎用性の高い材料である一方で、その加工においてはいくつかの特有の課題が存在します。これらの課題を適切に理解し、効果的な解決策を講じることは、最終的な部品の品質と生産効率を大きく左右します。

加工歪みや寸法精度の課題と対策

S45Cのような中炭素鋼は、切削加工や特に熱処理を施す際に、内部応力の解放や組織変化によって加工歪みが生じやすい傾向があります。この歪みは、最終的な部品の寸法精度に直接影響を与え、組立不良や性能低下の原因となり得ます。対策は主に下記の通りです。

- 最適な切削条件の選定

過度な切削抵抗や切削熱の発生を抑えることで、加工中の材料への負荷を軽減します。

- 応力除去焼なまし

加工前に応力除去焼なましを行うことで、材料内部の残留応力を低減し、その後の加工や熱処理による歪みを抑制します。

- 治具の工夫

加工中の材料の固定方法や支持点を最適化することで、加工中の変形を最小限に抑えます。

- 熱処理条件の最適化

焼入れ・焼戻しの際の冷却速度や保持時間を精密にコントロールし、急激な温度変化を避けることで、歪みの発生を抑制します。

- 研削加工による仕上げ

熱処理後に生じた歪みや寸法誤差は、円筒研削などの精密研削加工によって最終的に高精度に修正することが可能です。これにより、設計通りの寸法精度を確保します。

耐摩耗性・高強度化の課題と処理方法

S45Cは汎用鋼材であるため、そのままの状態では極めて高い耐摩耗性や強度を要求される用途には適さない場合があります。しかし、適切な処理を適用することで、これらの課題を克服し、S45Cをより幅広い用途で活用することが可能です。

1.熱処理の適用:

- 高周波焼入れ: 部品の表面のみを硬化させることで、内部の靭性を保ちつつ、表面に高い耐摩耗性を付与します。シャフトやギアの歯面など、表面摩耗が激しい部品に特に有効です。

- 浸炭焼入れ: 表面に炭素を浸透させて焼入れを行うことで、より深い硬化層を形成し、耐摩耗性と疲労強度を大幅に向上させます。

- 調質処理: 焼入れ・焼戻しによって、材料全体の引張強度と靭性のバランスを高めます。

2.表面処理の適用:

- 硬質クロムめっき: 部品表面に硬質なクロム層を形成し、耐摩耗性、耐食性、摺動性を向上させます。

- 窒化処理: 窒素を浸透させ、表面に非常に硬い窒化層を形成します。寸法変化が少なく、均一な硬度が得られるため、精密部品にも適しています。

3.最適な材料選定: 場合によっては、より高い強度や耐摩耗性が求められる場合は、SCM440などの合金鋼への材料変更も検討する必要があります。これはコストとのバランスを考慮しながら、技術提案として行うべき重要な判断です。

コストと品質のバランスに関する考え方

S45Cを選定する上で、コストは重要な要素ですが、単に材料費や加工費の安さだけで判断することは危険です。最終的な部品の品質、寿命、そしてそれに伴う製品全体の信頼性を考慮した上で、最適なコストバランスを見出すことが求められます。

- 用途に見合ったオーバースペックの回避: 必要以上の硬度や強度を追求すると、加工が困難になり、コストが跳ね上がる場合があります。例えば、「とにかく硬く、長持ちさせたい」という要望に対し、あえて消耗しやすくすることでコストを抑え、定期的な交換で対応するという提案は、トータルコスト削減に繋がる有効なアプローチです。

- サプライヤーの提案力: 材料の特性、加工方法、熱処理、表面処理、さらには部品設計に至るまで、幅広い知識と経験に基づいた技術提案ができるサプライヤーを選ぶことが重要です。これにより、単なる加工だけでなく、真のコストダウンや性能向上を実現できます。

- 一貫生産体制のメリット: 部品加工から熱処理、表面処理、溶接組立までを一貫して対応できるサプライヤーは、工程間の連携ロスをなくし、品質の安定化とコスト削減に貢献します。

これらの課題と解決策を理解し、適切なサプライヤーとの連携を図ることで、S45C材を用いた部品調達をより戦略的に行うことが可能となります。

平野鉄工だからこそできるS45C材の加工・長寿命化提案

S45C材の加工は多岐にわたりますが、平野鉄工株式会社は単なる加工業者に留まらず、お客様の部品調達における真の課題解決と価値向上に貢献する「金属コーディネーター」として、独自の強みを発揮します。自動車業界で培った確かな技術力と、顧客視点に立った提案力により、S45C材の可能性を最大限に引き出し、お客様の製品品質向上とコスト削減に貢献いたします。

お客様のニーズに合わせた最適な焼入れ・表面処理の選定

S45C材の性能を最大限に引き出すには、用途に応じた最適な熱処理や表面処理が不可欠です。平野鉄工では、お客様の求める耐摩耗性、強度、耐食性、コストなどを詳細にヒアリングし、長年の経験と実績に基づき、最適な焼入れや表面処理をご提案します。独自の加工ネットワークを駆使することで、高周波焼入れ、浸炭焼入れ、硬質クロムめっき、窒化処理など、多種多様な処理に対応可能です。これにより、お客様は最適なS45C部品を確実に手に入れることができます。

「あえて消耗しやすくしてコストを抑える」VE・VA提案

部品の寿命を延ばすことだけが常に最善とは限りません。特にS45Cのような汎用材の場合、過剰な高強度化は加工難易度を上げ、コストを跳ね上げる原因となります。平野鉄工では、お客様の使用環境や最終製品のライフサイクルを考慮し、「あえて相手部材より負けさせて消耗しやすくするが、交換頻度を増やすことでトータルコストを抑える」といった、固定概念に囚われない斬新なVE(Value Engineering)・VA(Value Analysis)提案を行っています。これにより、必要十分な性能を確保しつつ、部品調達の全体最適化とコストダウンを実現します。

詳細は下記のVA/VE技術提案事例をご覧ください。

小径から大径まで、高精度な丸物旋盤加工への対応力

平野鉄工は、ローラーやシャフト、シリンダー、ピンといった丸物加工品において豊富な実績を持っています。φ5の小径部品から、クレーンでのセットが必要なΦ300〜600の中型丸物部品、さらには協力会社のネットワークを駆使し最大φ900までの大径部品まで、幅広いサイズに対応可能です。特に、中型丸物部品の加工においては、馬力のない旋盤では困難な作業も、培ってきた技術力で高精度に実現します。

複雑形状への対応と円筒研削による高精度仕上げ

単なる丸物加工だけでなく、Vプーリーや歯切り加工が必要なギアシャフト、キー溝加工といった複雑形状のS45C部品にも対応しています。さらに、耐摩耗性や強度が求められる回転運動部品においては、寸法公差や真円度といった高い精度が求められます。平野鉄工では、こうした要求に対し、**円筒研削(円筒研磨)**による仕上げ加工まで一貫して対応することで、軸物のh7級公差など、お客様の厳格な品質基準を満たす高精度なS45C部品を提供いたします。

丸物加工から溶接組立までの一貫対応

平野鉄工の強みは、単体部品の加工だけに留まりません。丸物や角物の加工、熱処理、表面処理に加え、溶接組立まで一貫して対応できる体制を整えています。Φ300以上の中型・大型フランジのような丸物部品に付随する溶接組立部品や、角物のフレーム、ガイド部品など、多岐にわたる製品の取り回しも可能です。これにより、お客様は複数のサプライヤーに発注する手間を省き、製品管理工数の削減と部品調達の効率化を実現できます。

単品・小ロット、短納期・特急対応

生産ラインの停止や急な修理など、S45C部品が緊急に必要となる場面は少なくありません。平野鉄工では、他社で断られがちな単品や小ロットの加工依頼にも積極的に対応し、特に緊急性の高い特急対応においては、既存のお客様から高い評価をいただいております。「いますぐ部品を加工してほしい」といった緊急のニーズにも、金属コーディネーターが迅速に対応いたします。

自動車業界で培った安心・安全の実績と技術力

平野鉄工は、創業以来30年以上にわたり、自動車業界のTier1メーカーとの直需対応を通じて、大型プレス機のシャフト、自動車生産ライン用ロボット部品、油圧・空圧シリンダー部品など、多種多様なS45C部品に関する実績を積み重ねてきました。この厳しい自動車業界で培われた安心・安全な品質管理体制と卓越した技術力は、現在の産業機械装置部品などの幅広い分野においても、お客様に高精度かつ信頼性の高いS45C部品を提供できる基盤となっています。

S45C部品の加工・長寿命化に関する事例紹介

平野鉄工株式会社では、S45C材の持つ特性を最大限に引き出し、お客様の具体的な課題解決に貢献する数多くの実績を有しています。ここでは、実際に当社が手掛けた部品加工に関する事例の一部をご紹介いたします。

ハスバ歯車付シャフト

こちらはハスバ歯車付シャフトです。サイズはΦ90×305mmで、材質はS45Cを使用しております。加工工程としては、まず旋盤加工を行い形状を作った後、マシニング加工でキー溝を加工いたしました。その後、歯切・高周波焼入れ・歯研を協力企業様と連携して対応することによって本製品を製造いたしました。

歯切以降の加工(歯切、歯研、高周波焼入れ)は、弊社のネットワークを活かして選定した2社の外注先にて実施しております。お客様の要求に応じて、職人さんとの細やかなすり合わせを行い、最適な工具を用いた対応を確保しています。弊社のネットワークを活かした協力会社様の選定が、今回の事例のポイントでした。

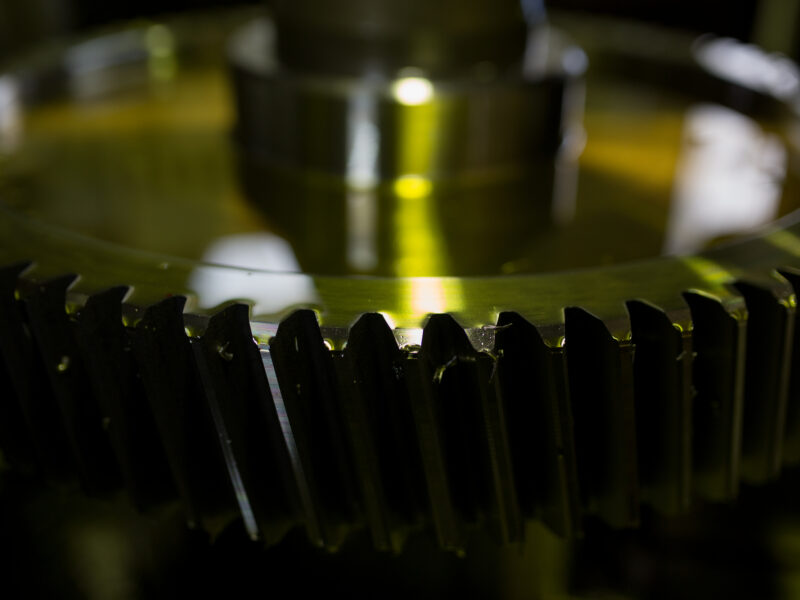

ハスバ歯車

こちらは工業設備で使用されるハスバ歯車です。サイズはΦ130×35mmで、材質はS45Cを使用しております。加工工程としては、まず旋盤加工を行い形状を作り、その後歯切、高周波焼入れ、旋盤仕上げ、キー加工、および歯研を実施しております。

本製品は、高周波焼入れ後に内径が縮むため、旋盤で仕上げた後、内径でキー加工を行います。このように、精密な加工技術を駆使することで、高い精度(+0.021~0)を維持しつつ、品質を確保しています。

また歯切以降の加工(歯切、歯研、高周波焼入れ)は、弊社のネットワークを活かして選定した2社の外注先にて実施しております。お客様の要求に応じて、職人さんとの細やかなすり合わせを行い、最適な工具を用いた対応を確保しています。弊社のネットワークを活かした協力企業様との連携が、本製品の高品質な仕上がりを実現するポイントとなっております。

シャフト

こちらは工業設備で使用されるシャフトです。サイズはΦ32×325mmで、材質はS45Cを使用しております。加工工程としては、まず旋盤加工を行い形状を作り、その後フライス加工を施し、最後に窒化処理を実施しております。

本製品は、精度(0〜-0.025)を必要としながらも、耐摩耗性を得るために窒化処理を施しております。このように、高精度と高耐久性を兼ね備えたシャフトを提供するために、精密な加工技術と最適な表面処理技術を駆使しています。

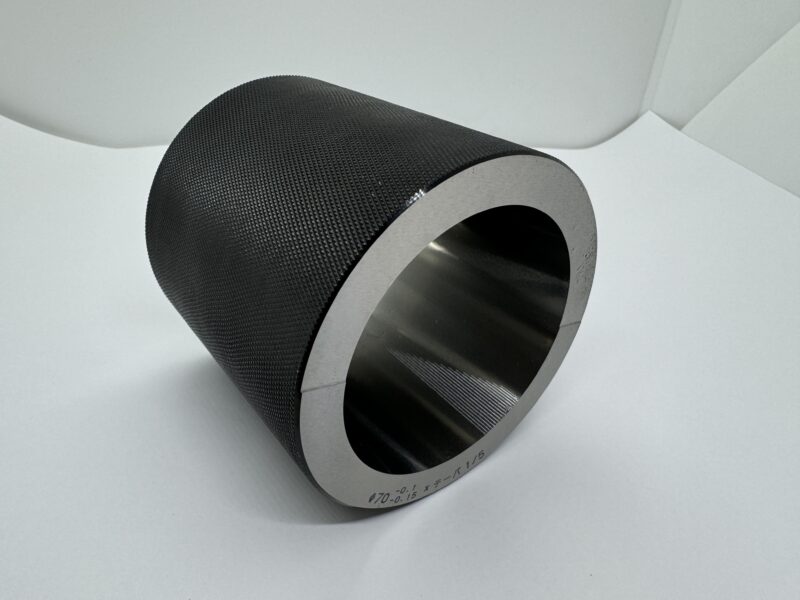

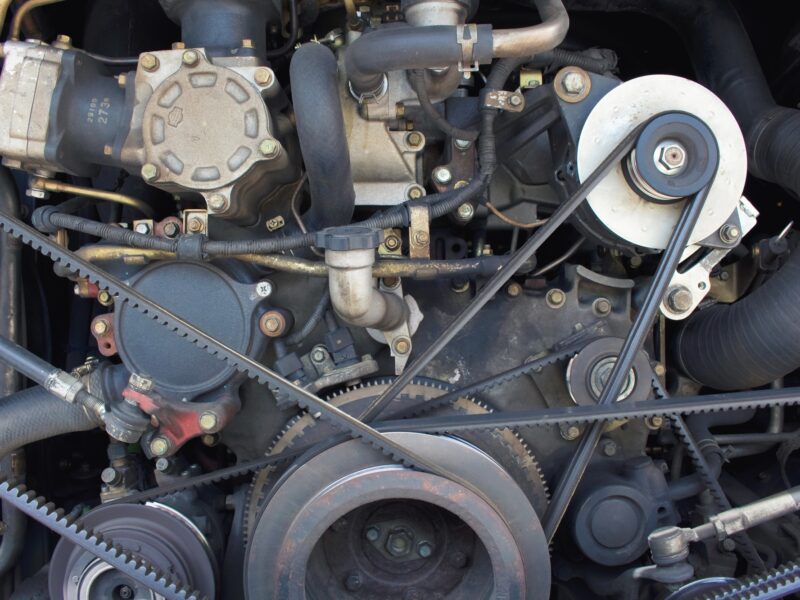

Vプーリー(モーター側用)

こちらは工業設備用の中間軸Vプーリー(モーター側)です。サイズはΦ254×212mmで、材質はS45Cを使用しております。加工工程としては、旋盤加工、高周波焼入れ、旋盤仕上げ、テーパーキー加工を行っています。

お客様からは耐久性と靱性を向上させたいとのことで、当社にご相談をいただきました。また、材料はS45Cでお願いしたいとのことだったので、材料を調質してから加工を行いました。テーパー部はゲージ合わせにて加工し、精度を確保しています。また、同形状のVプーリーを別途SCM材バージョンでも製作いたしました。

設備用駆動車輪

こちらは工業設備で使用される設備用駆動車輪です。サイズはΦ250×93mmで、材質はS45Cを使用しております。加工工程としては、まず旋盤加工を行い形状を作り、その後歯切、高周波焼入れ、そして旋盤仕上げを実施しています。

本製品は、高周波焼入れ後に内径が縮むため、旋盤で仕上げ加工を行いました。歯切以降の加工(歯切、高周波焼入れ、仕上げ)は、弊社のネットワークを活かして選定した2社の外注先にて実施しております。お客様の要求に応じて、職人さんとの細やかなすり合わせを行い、最適な工具を用いた対応を確保しています。弊社のネットワークを活かした協力会社様の選定が、今回の事例のポイントとなりました。

Vプーリー(砥石側用)

こちらは工業設備用のVプーリー(中間軸砥石側)です。サイズはΦ368×95mmで、材質はS45Cを使用しております。加工工程としては、旋盤加工、高周波焼入れ、旋盤仕上げ、テーパーキー加工を行っています。

お客様からは耐久性と靱性を向上させたいとのことで、当社にご相談をいただきました。また、材料はS45Cでお願いしたいとのことだったので、材料を調質してから加工を行いました。テーパー部はゲージ合わせにて加工し、精度を確保しています。また、同形状のVプーリーを別途SCM材バージョンでも製作いたしました。

カサ歯車(大)

こちらは工業設備で使用される大カサ歯車です。サイズはΦ470×117mmで、材質はS45Cを使用しております。加工工程としては、旋盤加工、歯切、歯先高周波焼入れ、旋盤仕上げ、キー加工を行っています。

本製品は、高周波焼入れ後に内径が縮むため、旋盤で仕上げ加工を行い、その後キー加工を実施しています。また、小カサ歯車とワンセットで使用されるため、噛み合いの精度が非常に重要です。精密な歯研を行うことで、高い精度を確保しています。サイズが大きいため重量もありますが、当社はクレーンを完備しており、安全に取り扱うことが可能です。

マルチウェッジVプーリー

こちらは設備用のマルチウェッジVプーリーです。サイズはΦ203×95.4mmで、材質はS45Cを使用しております。加工工程としては、旋盤加工、高周波焼入れ、旋盤仕上げ、キー加工を行っています。

本製品は、耐久性と靱性を向上させるために、材料を調質してから加工を行いました。高周波焼入れにより、さらに耐久性を高めています。また焼入れ後に旋盤で仕上げ加工を行っており、高い品質精度で納品いたしました。このような中型サイズのプーリーは、工場内で取り回す際にクレーンが必要な重量となりますが、当社ではこうした中型サイズの丸物加工にも問題なく対応しております。

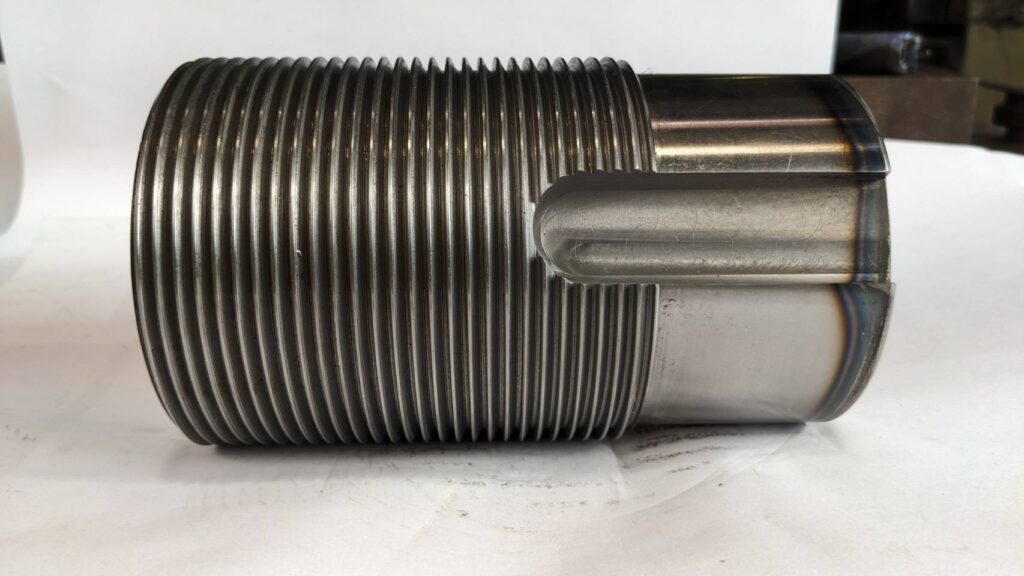

スクリュー軸 (S45C・ノコ刃ネジ)

こちらは工業設備で使用されるスクリュー軸(S45C・ノコ刃ネジ)です。

サイズはφ100×170mmで、材質はS45Cを使用し、調質および高周波焼き入れを施しました。加工工程としては、旋盤加工、マシニング加工、焼き入れを行いました。

本製品は、高い耐摩耗性が求められる部品で、相手側に接触する圧下メタル(硬質クロームめっき加工品)との当たりを考慮した設計となっています。そのため、接触部分には高周波焼き入れを施し、耐摩耗性を大幅に向上させました。これにより、長寿命化を実現しています。

さらに、本製品にはノコ刃ネジが設けられており、精密な加工が求められる部分です。旋盤加工で基本形状を整えた後、マシニング加工で細部の精度を追求しました。高い耐久性と精度を両立させるための熱処理工程も加え、過酷な使用環境にも対応できる性能を確保しました。

S45C材のことなら、平野鉄工にお任せください!

ローラー・シャフト旋盤加工 長寿命化ナビを運営する平野鉄工株式会社は、丸物加工品を専門とし、耐摩耗性や高強度が求められる製品の長寿命化と機能向上を実現する技術提案に自信を持っています。当社の金属コーディネーターが丁寧なヒアリングを行い、焼入れや表面処理の最適な選定を行うだけでなく、形状変更や機構改善などの斬新な提案も行い、お客様にとって最適な解決策を提供します。

対応可能な製品は、直径φ5の小さいピンからφ100のピンまで、長さも様々な丸物製品に対応しております。特にΦ300~600までの、馬力がない旋盤では削ることができないような、クレーンを用いて機械にセットする必要がある、やや取り回しがしづらいような中型丸物部品について、多くのお客様からご相談をいただいております。協力会社の加工ネットワークも駆使することで、最大φ900までの比較的大径な丸物加工まで対応可能です。

ローラー・シャフト旋盤加工 長寿命化ナビでは、多様なニーズに応える高い技術力と柔軟な対応力を持ち、お客様の製品開発を強力に支援します。丸物加工品の製造において、耐久性や精度を求めるなら、ぜひローラー・シャフト旋盤加工 長寿命化ナビにお任せください。お客様のご相談をお待ちしておりますので、どうぞお気軽にお声がけください。

関連記事

-

2025.08.18

高周波焼入れとは?シャフトやギヤの耐久性を高めるためのポイントとは?

- 長寿命化

高周波焼入れとは? 高周波焼入れは、金属の表面を硬化させるための熱処理技術の一種です。この技術は、鋼材の表面だけを急激に加熱し、その後に冷却することで… -

2025.08.12

硬質クロムめっきの特性を活かすには?丸物加工品の長寿命化を実現するためのポイントを解説!

- 長寿命化

長寿命化が求められる丸物加工品にとって、硬質クロムめっきは非常に有効な表面処理です。しかし、単にめっきを施すだけでは、その特性を最大限に活かすことはで… -

2025.08.04

長尺・大径シャフトの加工における3つのポイント|なぜ大手メーカー中途半端なサイズのシャフトの加工・調達を断るのか?

- シャフト

- 長寿命化

長尺・大径シャフトは、産業設備の心臓部を担う重要な部品です。しかし、その加工・調達には、多くの企業が課題を抱えています。 本記事では、まず長尺・大径シ… -

2025.07.25

浸炭焼入れとは?効果、長寿命化への応用まで徹底解説!

- 長寿命化

部品の性能向上や長寿命化は、製造業における永遠の課題です。特に過酷な環境下で使用される金属部品において、その耐久性を高めるための熱処理技術は不可欠と言… -

2025.04.21

サブゼロ処理とは?

- 長寿命化

ゲージや金型といった高精度部品において、微細な寸法変化が製品品質を大きく左右します。焼入れにより鋼材は硬度を得られますが、同時に「見えない変化」が内部… -

2025.03.21

SNC材(ニッケルクロム鋼)のそれぞれの種類と特徴、加工方法まで解説!

- 長寿命化

- 加工

SNC材とは? SNC材(ニッケルクロム鋼)は、高強度・高耐久性を持つ合金鋼の一種であり、自動車部品や産業機械部品など、高負荷がかかる部品の製造に適し… -

2025.01.21

プーリーの摩耗による交換時期の見極め方と頻度を減らすための対策

- プーリー

- 長寿命化

「プーリーの交換時期っていつ頃だろう?」「プーリーの寿命を延ばすにはどうすればいいの?」 製造現場や設備保全を担当されている方なら、一度はこんな疑問を… -

2024.12.12

シャフト摩耗の原因と対策|シャフトをコストメリット良く活用するためには?

- シャフト

- 長寿命化

シャフトとは? シャフトは、動力を伝達するための回転軸として、機械の心臓部ともいえる存在です。エンジンやモーターからの回転エネルギーを機械内部の他の部… -

2024.11.19

SCM材(クロムモリブデン鋼鋼材)の特徴と加工方法とは?

- 長寿命化

- 表面処理

- 加工

SCM材(クロムモリブデン鋼鋼材)とは? SCM材は、機械構造用合金鋼の一種で、「クロムモリブデン鋼」とも呼ばれます。この鋼材は、炭素鋼にクロム(Cr… -

2024.11.19

ローラーシャフトとは?用途から選定方法、耐久性向上を実現する方法まで徹底解説!

- シャフト

- 長寿命化

- 丸物部品

- 加工

ローラーシャフトとは? ローラーシャフトは、搬送装置や製造ラインにおいて、物品や部品を円滑に移動させるために使用される円筒形の機械部品です。ローラーシ… -

2024.10.22

歯面研削とは?加工方法からメリット、応用先まで解説

- ギヤ

- 加工

歯面研削は、歯車の精度と耐久性を大幅に向上させる重要な加工技術です。高精度な歯面研削により、騒音の低減や効率的な動力伝達が実現し、機械全体の信頼性が向… -

2024.10.22

歯切り加工とは?

- 長寿命化

- 加工

歯切り加工は、歯車製造において精度と性能を左右する重要な技術です。本コラムでは、歯切り加工の基本から創成法と成形法の違い、歯すじ修正の重要性、そしてギ… -

2024.10.22

ギヤの定義から種類・製造加工まで

- ギヤ

- 長寿命化

- 加工

ギヤは、多くの機械装置において中心的な役割を果たす部品であり、その重要性は非常に大きいです。ギヤは、動力の伝達や速度の変換、トルクの調整など、機械の基… -

2024.10.22

油圧シリンダーピストンの役割と長寿命化の秘訣とは?

- シャフト

- 長寿命化

- 加工

油圧シリンダーは、さまざまな産業で重要な役割を果たすアクチュエータの一つであり、コンパクトなサイズにもかかわらず大きな力を発揮することができる点が特徴… -

2024.07.26

ギヤシャフトの加工方法から長寿命化のポイントまで

- シャフト

- 長寿命化

- 加工

ギヤシャフトとは? ギヤシャフトは、シャフト(軸)にギア(歯車)形状を付加した機械部品です。歯車の刃が切ってあるため、歯切りシャフトとも呼ばれます。ギ… -

2024.07.26

Vプーリーの特徴から加工技術について

- プーリー

- 長寿命化

- 加工

ベルトと共に用いられるプーリーは動力伝達に用いられる円盤状の部品です。 代表的なプーリーの種類には、Vプーリーと歯付きプーリーがあります。 ①Vプーリ… -

2024.06.17

旋盤加工で作られている丸物部品の特徴

- 丸物部品

- 加工

金属加工には、機械加工・塑性加工・鋳造・その他(粉末治金・金属3D プリンター)の4つに大きく分けられます。この4つの種類からも分かれており、機械加工…