お役立ち情報

高周波焼入れとは?シャフトやギヤの耐久性を高めるためのポイントとは?

2025/08/18

- 長寿命化

目次

高周波焼入れとは?

高周波焼入れは、金属の表面を硬化させるための熱処理技術の一種です。この技術は、鋼材の表面だけを急激に加熱し、その後に冷却することで、表面に高い硬度を与えることを目的としています。シャフト、ギヤ、ベアリングなどの機械部品は、常に外部からの応力や摩擦にさらされるため、表面の耐摩耗性や耐久性が非常に重要です。しかし、部品全体を硬くしてしまうと、脆性(もろさ)が増し、衝撃を受けた際に割れやすくなるという課題があります。高周波焼入れは、この課題を解決するために考案された手法です。

高周波焼入れの最大の特徴は、必要な部分だけを選択的に硬化させることができる点にあります。これにより、部品の表面は硬く耐摩耗性が高い状態を維持しつつ、内部は元の粘り強い状態を保つことができます。この「表面硬化、内部靭性維持」という特性が、部品の長寿命化と信頼性向上に大きく貢献します。

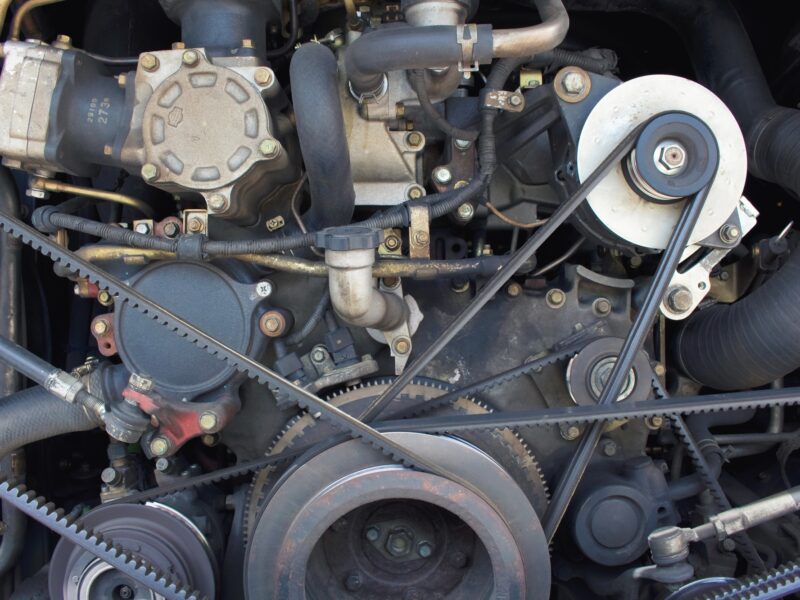

高周波焼入れは、特に自動車部品や建設機械、産業機械など、高い信頼性が求められる分野で広く採用されています。例えば、自動車の駆動系部品であるギヤやシャフトは、高周波焼入れによって表面硬度を高めることで、摩耗による性能低下を防ぎ、エンジンのトルクを確実に伝達する役割を果たします。また、精密な機械部品においては、歪みや変形を最小限に抑えながら、必要な硬度を得ることが可能になります。

高周波焼入れの原理と特徴

高周波焼入れは、誘導加熱という原理を利用して金属を熱処理します。誘導加熱とは、ワーク(加工対象物)にコイルを近づけ、高周波電流を流すことで電磁誘導を起こし、ワーク自体に電流(誘導電流)を発生させて熱を発生させる仕組みです。ワーク内部で発生した熱は、金属の抵抗によってジュール熱となり、ワークを急速に加熱します。

この誘導加熱は、金属の電気抵抗を利用するため、外部から熱源を当てて加熱するガス炎加熱などとは異なり、ワークの内部から熱を発生させることが可能です。また、高周波の性質として、表面に近い部分ほど電流が集中して流れる「表皮効果」という現象が起こります。この表皮効果により、高周波焼入れはワークの表面だけを効率的に、かつ急速に加熱できるという特徴を持っています。

誘導加熱の仕組み

誘導加熱の具体的なプロセスは以下の通りです。

1.高周波コイルの配置

まず、焼入れを行いたいワークの周囲に、高周波電流を流すためのコイルを配置します。このコイルはワークの形状や焼入れしたい範囲に合わせて設計されます。

2.高周波電流の供給

コイルに高周波電源から電流を供給します。電流が流れることで、コイルの周囲に強力な磁場が発生します。

3.誘導電流の発生

コイルによって発生した磁場が、ワークの内部を通過する際に電磁誘導を起こします。これにより、ワークには磁場の変化を打ち消す方向に誘導電流が発生します。

4.ジュール熱の発生と加熱

ワークの内部で発生した誘導電流は、ワーク自体の電気抵抗によって熱に変換されます(ジュール熱)。この熱がワークを急速に、かつ表面から加熱します。

5.冷却(焼入れ)

加熱後、ワークに冷却剤(水など)を噴射し、急冷することで、加熱された表面部分のみが硬化します。

この仕組みにより、ワークの内部は加熱されずに元の状態(靭性の高い状態)を保つことができます。これにより、表面は硬く、内部は粘り強いという、耐摩耗性と耐衝撃性を両立した部品が完成します。

高周波焼入れのメリットとデメリット

高周波焼入れは多くの優れた特徴を持つ一方で、いくつかの注意すべき点も存在します。ここでは、高周波焼入れのメリットとデメリットを具体的に解説します。

高周波焼入れのメリット

高周波焼入れが広く採用されている主なメリットは以下の通りです。

高い生産性と短時間処理

誘導加熱により、必要な部分のみを短時間で急速に加熱できるため、処理時間が大幅に短縮されます。これにより、生産効率の向上が期待できます。

部分焼入れが可能

コイルの形状や焼入れ条件を調整することで、ワークの特定の箇所だけを狙って硬化させることが可能です。これにより、部品の設計自由度が高まります。

歪みや変形を抑制

部品全体を高温にさらす炉での熱処理とは異なり、高周波焼入れは表面のみを加熱するため、内部応力の発生が抑えられます。結果として、焼入れによる歪みや変形を最小限に抑えることができます。

高い表面硬度と耐摩耗性

急冷により、金属の組織がマルテンサイト化し、非常に高い表面硬度を得ることができます。これにより、摩擦や摩耗に強い部品が完成します。

内部の粘り強さを維持

表面は硬化させるものの、内部は元の組織が保たれるため、部品全体の靭性(粘り強さ)が失われることはありません。これにより、衝撃に対する耐性が高まり、部品の破壊を防ぎます。

作業環境の改善

炉を使用しないため、作業場全体が高温になることがなく、作業環境の改善にも繋がります。

高周波焼入れのデメリット

一方で、高周波焼入れには以下のようなデメリットも存在します。

設備コストが高い

高周波電源装置や専用コイルなど、初期の設備投資コストが高くなる傾向があります。

複雑な形状への対応

複雑な形状のワークや、均一な硬化層を得ることが難しいワークの場合、専用のコイル設計や治具が必要となり、コストが増加する可能性があります。

硬化層の深い焼入れが困難

表皮効果により表面のみが加熱されるため、意図的に硬化層を深くしたい場合は、周波数を低く設定するなどの工夫が必要です。

専門的な技術とノウハウが必要

最適な硬化層を得るためには、ワークの材質、形状、求める硬度に合わせて、周波数、電流、加熱時間、冷却方法などを調整する専門的な知識と経験が不可欠です。

シャフトやギヤに高周波焼入れが適している理由

自動車や建設機械、産業機械など、様々な分野で使われるシャフトやギヤは、常に大きな負荷や摩擦にさらされる重要な部品です。これらの部品に高周波焼入れが適しているのは、その特異な硬化特性が、部品の耐久性と信頼性を劇的に向上させるからです。

高い表面硬度による耐摩耗性の向上

高周波焼入れの最大の利点の一つは、部品の表面に非常に高い硬度を持たせられることです。シャフトやギヤが回転する際、歯面や軸受面には常に摩擦が発生します。この摩擦によって表面が徐々に摩耗し、最終的には部品としての機能を果たせなくなります。高周波焼入れによって表面硬度が高められた部品は、この摩耗に対する抵抗力が増し、長期間にわたって安定した性能を維持できます。特に、頻繁な運転や高負荷がかかる環境では、この耐摩耗性の向上が部品の寿命を大きく左右します。

内部の粘り強さを保つことによる耐疲労性の向上

一方で、部品全体を硬くしてしまうと、外部からの衝撃や曲げ応力に対して脆くなり、破損しやすくなるという問題が発生します。

高周波焼入れは、表面のみを硬化させ、内部は焼入れ前の粘り強い状態(靭性)を保つという特徴があります。この「表面硬化、内部粘り強さ」という二重構造が、部品に高い耐疲労性をもたらします。シャフトやギヤは、運転中に繰り返し応力を受けるため、金属疲労による破損が大きな課題となります。高周波焼入れを施すことで、表面の硬化層が疲労の起点となる微小な亀裂の発生を防ぎ、内部の粘り強い組織が衝撃を吸収することで、部品全体の耐疲労性が向上します。これにより、予期せぬ破損リスクを低減し、機械の安全性と信頼性を高めることができます。

高周波焼入れの品質を左右するポイント

高周波焼入れは、単に加熱して急冷すれば良いというものではなく、目的とする品質を実現するためには、いくつかの重要なポイントを押さえる必要があります。

硬化層の深さと硬度

高周波焼入れにおける最も重要な指標の一つが、硬化層の深さと硬度です。硬化層が浅すぎると、十分な耐摩耗性を得られず、摩耗による早期破損につながる可能性があります。逆に、硬化層が深すぎると、内部の粘り強さが失われ、脆性(もろさ)が増して衝撃に弱くなるリスクが高まります。

また、硬度も同様に、要求される仕様を満たしているかどうかが重要です。これらの指標は、ワークの材質、形状、要求される性能によって最適な値が異なります。適切な硬化層の深さと硬度を得るためには、高周波電流の周波数、加熱時間、冷却速度などを精密に制御する専門的な技術が不可欠です。

歪みやクラックの抑制

高周波焼入れでは、急速な加熱と冷却によって金属に熱応力が発生し、歪みやクラック(ひび割れ)が生じる可能性があります。これらの不良は、製品の精度を著しく低下させ、最悪の場合、使用中に破損を引き起こす原因となります。特に、複雑な形状のワークや、寸法精度が厳しく求められる精密部品においては、歪みの抑制が大きな課題となります。歪みやクラックを最小限に抑えるためには、焼入れ時の加熱・冷却方法を最適化するだけでなく、ワークの材質特性を考慮した事前の熱処理や、焼入れ後の応力除去(焼戻し)を適切に行う必要があります。

硬度ムラの防止

高周波焼入れでは、コイルとワークの位置関係や、加熱条件の均一性が、焼入れ後の硬度ムラに直結します。硬度ムラが発生すると、硬い部分と柔らかい部分が混在することになり、性能が安定しない、特定の箇所から摩耗が進行するなどの問題を引き起こします。均一な硬度を得るためには、コイルの設計精度を高め、ワーク全体に均一な磁場と加熱が行き渡るように、加熱プロセスを厳密に管理することが求められます。特に大型のワークや長尺のシャフトなどでは、この硬度ムラを防ぐための高度な技術とノウハウが必要となります。

高周波焼入れを依頼する際の注意点

高周波焼入れを外部の加工業者に依頼する際、仕様書通りに加工してもらうことは当然ですが、それだけでは最適な結果が得られない場合があります。品質とコストを両立させ、後悔しないための重要な注意点を2つ解説します。

仕様書だけでは伝わらない「目的」の共有

多くの発注担当者は、部品の図面や硬度、硬化層の深さといった仕様を明確に提示します。しかし、高周波焼入れの品質は、これらの数値的な仕様だけでなく、その部品が「どのような装置で」「どのような役割を果たすのか」という目的によって大きく左右されます。

例えば、耐摩耗性を最重要視するのか、それとも耐衝撃性を重視するのかによって、最適な焼入れ条件は異なります。部品の用途や役割を加工業者と共有することで、単なる仕様通りの加工に留まらず、潜在的な課題を解決するための最適な提案を引き出すことが可能になります。

高周波焼入れのプロは、仕様の背景にある目的を理解することで、材料の選定、焼入れ後の歪み対策、さらにはコスト削減につながる代替案など、多角的な視点から最適な高周波焼入れの手法を提案することができるようになります。

部品加工全体を考慮した提案の重要性

高周波焼入れは、あくまで部品加工プロセスの一部に過ぎません。焼入れの前には旋削や研削、後には歪みを修正するための研削や、応力除去のための焼戻しといった工程が必要になります。これらの工程をそれぞれ別の業者に依頼すると、以下のような問題が発生する可能性があります。

- コミュニケーションコストの増加:複数の業者とのやり取りに手間と時間がかかります。

- 品質の責任分解:問題が発生した場合、どの工程で問題が起きたのかの原因特定が難しくなります。

- トータルコストの増大:各工程で発生する輸送コストや管理コストが積み重なります。

これらの問題を回避するためには、部品加工全体を俯瞰し、焼入れを含む一連の工程をトータルで提案できる業者を選ぶことが重要です。

平野鉄工だからこそ可能な「高周波焼入れ」による長寿命化提案

平野鉄工は、熱処理を専門とする業者とは一線を画し、部品加工全体を熟知したプロフェッショナルとして、お客様の課題解決に貢献する独自の強みを発揮します。単なる高周波焼入れを含む部品加工の依頼を受けるだけでなく、お客様が本当に求める部品に対して、最適なご提案をいたします。

お客様の用途を深く理解するヒアリング力

平野鉄工の最大の強みは、部品加工全体を熟知しているからこそ可能な徹底したヒアリング力です。単に図面通りの加工を請け負うのではなく、その部品が「どのような機械で」「どのような機能や役割を果たすのか」といった、仕様書の裏側にあるお客様の真の目的を深く掘り下げます。

例えば、部品に高い耐摩耗性が必要な場合でも、どの程度の硬度が必要なのか、どの部分を硬化させるべきか、といった最適な条件は用途によって異なります。この深いヒアリングを通じて、過剰品質によるコスト増を防ぎ、本当に必要な品質を最適な形で実現します。

最適な熱処理を提案するネットワーク

平野鉄工は、高周波焼入れに固執することなく、お客様のニーズに最適な熱処理方法を提案できます。これは、長年の実績と信頼関係に基づいて構築された、様々な熱処理技術を持つ専門業者との強固なネットワークがあるからです。

このネットワークを活かすことで、高周波焼入れが最適な場合もあれば、浸炭焼入れや焼入れ焼戻しなど、別の熱処理がより適している場合でも、お客様の課題に最適な専門業者を選定し、連携して対応します。特定の技術に限定されない、幅広い選択肢の中から最善の提案を行うことが可能です。

物品加工全体を俯瞰したトータルサポート

高周波焼入れを含む一連の加工プロセスを、平野鉄工が一括して管理できる点も大きなメリットです。

- 焼入れ前の加工:歪みを考慮した事前加工

- 焼入れ後の加工:歪み修正のための研削、応力除去の焼戻し

これらの工程を複数の業者に依頼する手間を省き、平野鉄工が一つの窓口となってトータルでサポートすることで、品質の安定化、納期短縮、コスト削減を実現します。お客様は複数の業者とやり取りする煩雑さから解放され、安心して部品製作を任せることができます。

自動車業界で培われた高精度な丸物加工技術

私たち平野鉄工は、創業以来30年以上にわたり、自動車業界のTier1メーカーとの直需取引を通じて、極めて高い品質基準と厳しい納期要求に応えてまいりました。 この経験を通じて培われた技術力は、特にローラーやシャフト、シリンダー、ピンなどの丸物旋盤加工品において顕著に現れています。浸炭焼入れを施す際の歪み抑制技術、そして焼入れ後の高精度な円筒研削(円筒研磨)による仕上げ加工までを一貫して対応できるのは、自動車部品で求められるナノレベルの精度を追求してきたからに他なりません。φ5の小径部品から、クレーンでの取り扱いが必要なφ300~600の中型丸物部品、そして協力会社ネットワークを駆使した最大φ900までの大径丸物まで、高精度かつ複雑形状な製品に対応可能です。

単品・小ロット・短納期・特急対応力

製造業において、生産ラインのトラブルや試作開発、緊急部品の交換など、単品や小ロットでの特急対応が求められる場面は少なくありません。多くの加工業者が大量生産を前提としている中で、私たちはこのニーズに積極的に応えてまいりました。他社で断られるような小ロット・単品の浸炭焼入れやその後の加工にも、短納期・特急で対応できる体制を構築しています。これは、お客様の緊急事態におけるビジネス継続を強力にサポートする、非常に価値のあるサービスです。丸物加工から溶接組立、そして表面処理・熱処理まで一貫して対応できる体制と組み合わせることで、お客様の製品管理工数も削減し、迅速かつ効率的な部品調達をサポートいたします。

耐摩耗性・高強度が必要な製品への長寿命化提案に自信あります!

当社ではローラーやシャフト、シリンダー、ピンなど、消耗が激しい丸物加工品を多く取り扱っており、これらの製品に対する長寿命化を実現する技術提案に自信があります。

創業以来、当社では自動車業界の部品を中心に生産しており、現在は産業機械装置の部品も含めて多品種少量生産を行っております。特に当社にご依頼いただくのは、消耗が激しい丸物加工品が多くなっています。ローラーやシャフトは、なるべく交換をせずに長く使用したいというニーズが強い一方で、精度は高くなければいけないという、要求仕様も多い製品です。当社ではこうした丸物部品に対して、歪みが少なく、高強度・高硬度を実現する焼入れ・表面処理をご提案しております。

一方で当社では、「とにかく硬く、長持ちするようにしたい」というお客様に対して、「あえて消耗しやすくして交換頻度は多くするが、コストを抑える」というご提案も行っております。必要以上に製品の強度や硬度を向上させると、仕上げ加工が困難となり、コストも異常なほど高くなってしまいます。そのため当社では、あえて相手部材より負けさせてコストを抑えるという提案も行っています。

当社では、金属コーディネーターとして丁寧にヒアリングを行い、お客様が本当に必要とする機能を実現するための焼入れ・表面処理を選定しております。焼入れや表面処理については、独自の加工ネットワークであらゆる種類の処理に対応しております。さらに長寿命化だけでなく、機能を改善するための形状変更や機構改善など、型にはまらない斬新なVE・VA提案を幅広い範囲で行っております。耐摩耗性や高強度が必要な丸物製品は、金属コーディネーターに一度ご相談いただければ、当社から最適な技術提案をいたします。

高周波焼入れによる部品の長寿命化・高強度化事例

ここからは、私たち平野鉄工が実際にお客様の課題を解決し、部品の長寿命化・高強度化を実現した浸炭焼入れの事例をご紹介いたします。貴社の製品設計や調達のご参考になれば幸いです。

ハスバ歯車付シャフト

こちらはハスバ歯車付シャフトです。サイズはΦ90×305mmで、材質はS45Cを使用しております。加工工程としては、まず旋盤加工を行い形状を作った後、マシニング加工でキー溝を加工いたしました。その後、歯切・高周波焼入れ・歯研を協力企業様と連携して対応することによって本製品を製造いたしました。

歯切以降の加工(歯切、歯研、高周波焼入れ)は、弊社のネットワークを活かして選定した2社の外注先にて実施しております。お客様の要求に応じて、職人さんとの細やかなすり合わせを行い、最適な工具を用いた対応を確保しています。弊社のネットワークを活かした協力会社様の選定が、今回の事例のポイントでした。

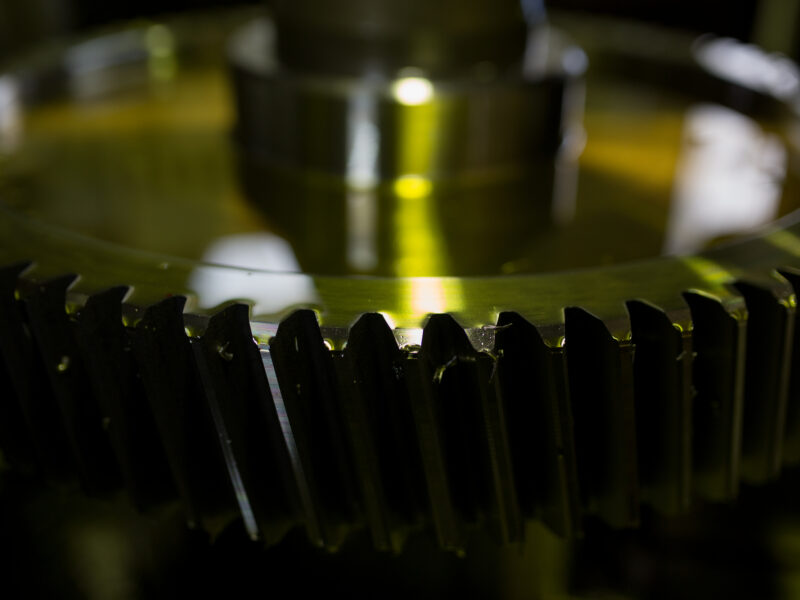

ハスバ歯車

こちらは工業設備で使用されるハスバ歯車です。サイズはΦ130×35mmで、材質はS45Cを使用しております。加工工程としては、まず旋盤加工を行い形状を作り、その後歯切、高周波焼入れ、旋盤仕上げ、キー加工、および歯研を実施しております。

本製品は、高周波焼入れ後に内径が縮むため、旋盤で仕上げた後、内径でキー加工を行います。このように、精密な加工技術を駆使することで、高い精度(+0.021~0)を維持しつつ、品質を確保しています。

また歯切以降の加工(歯切、歯研、高周波焼入れ)は、弊社のネットワークを活かして選定した2社の外注先にて実施しております。お客様の要求に応じて、職人さんとの細やかなすり合わせを行い、最適な工具を用いた対応を確保しています。弊社のネットワークを活かした協力企業様との連携が、本製品の高品質な仕上がりを実現するポイントとなっております。

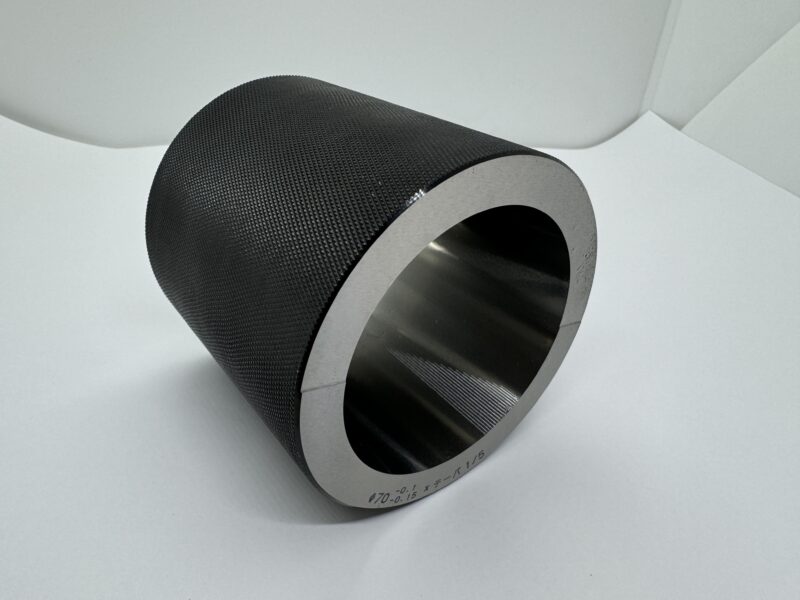

Vプーリー(モーター側用)

こちらは工業設備用の中間軸Vプーリー(モーター側)です。サイズはΦ254×212mmで、材質はS45Cを使用しております。加工工程としては、旋盤加工、高周波焼入れ、旋盤仕上げ、テーパーキー加工を行っています。

お客様からは耐久性と靱性を向上させたいとのことで、当社にご相談をいただきました。また、材料はS45Cでお願いしたいとのことだったので、材料を調質してから加工を行いました。テーパー部はゲージ合わせにて加工し、精度を確保しています。また、同形状のVプーリーを別途SCM材バージョンでも製作いたしました。

設備用駆動車輪

こちらは工業設備で使用される設備用駆動車輪です。サイズはΦ250×93mmで、材質はS45Cを使用しております。加工工程としては、まず旋盤加工を行い形状を作り、その後歯切、高周波焼入れ、そして旋盤仕上げを実施しています。

本製品は、高周波焼入れ後に内径が縮むため、旋盤で仕上げ加工を行いました。歯切以降の加工(歯切、高周波焼入れ、仕上げ)は、弊社のネットワークを活かして選定した2社の外注先にて実施しております。お客様の要求に応じて、職人さんとの細やかなすり合わせを行い、最適な工具を用いた対応を確保しています。弊社のネットワークを活かした協力会社様の選定が、今回の事例のポイントとなりました。

Vプーリー(砥石側用)

こちらは工業設備用のVプーリー(中間軸砥石側)です。サイズはΦ368×95mmで、材質はS45Cを使用しております。加工工程としては、旋盤加工、高周波焼入れ、旋盤仕上げ、テーパーキー加工を行っています。

お客様からは耐久性と靱性を向上させたいとのことで、当社にご相談をいただきました。また、材料はS45Cでお願いしたいとのことだったので、材料を調質してから加工を行いました。テーパー部はゲージ合わせにて加工し、精度を確保しています。また、同形状のVプーリーを別途SCM材バージョンでも製作いたしました。

カサ歯車(大)

こちらは工業設備で使用される大カサ歯車です。サイズはΦ470×117mmで、材質はS45Cを使用しております。加工工程としては、旋盤加工、歯切、歯先高周波焼入れ、旋盤仕上げ、キー加工を行っています。

本製品は、高周波焼入れ後に内径が縮むため、旋盤で仕上げ加工を行い、その後キー加工を実施しています。また、小カサ歯車とワンセットで使用されるため、噛み合いの精度が非常に重要です。精密な歯研を行うことで、高い精度を確保しています。サイズが大きいため重量もありますが、当社はクレーンを完備しており、安全に取り扱うことが可能です。

マルチウェッジVプーリー

こちらは設備用のマルチウェッジVプーリーです。サイズはΦ203×95.4mmで、材質はS45Cを使用しております。加工工程としては、旋盤加工、高周波焼入れ、旋盤仕上げ、キー加工を行っています。

本製品は、耐久性と靱性を向上させるために、材料を調質してから加工を行いました。高周波焼入れにより、さらに耐久性を高めています。また焼入れ後に旋盤で仕上げ加工を行っており、高い品質精度で納品いたしました。このような中型サイズのプーリーは、工場内で取り回す際にクレーンが必要な重量となりますが、当社ではこうした中型サイズの丸物加工にも問題なく対応しております。

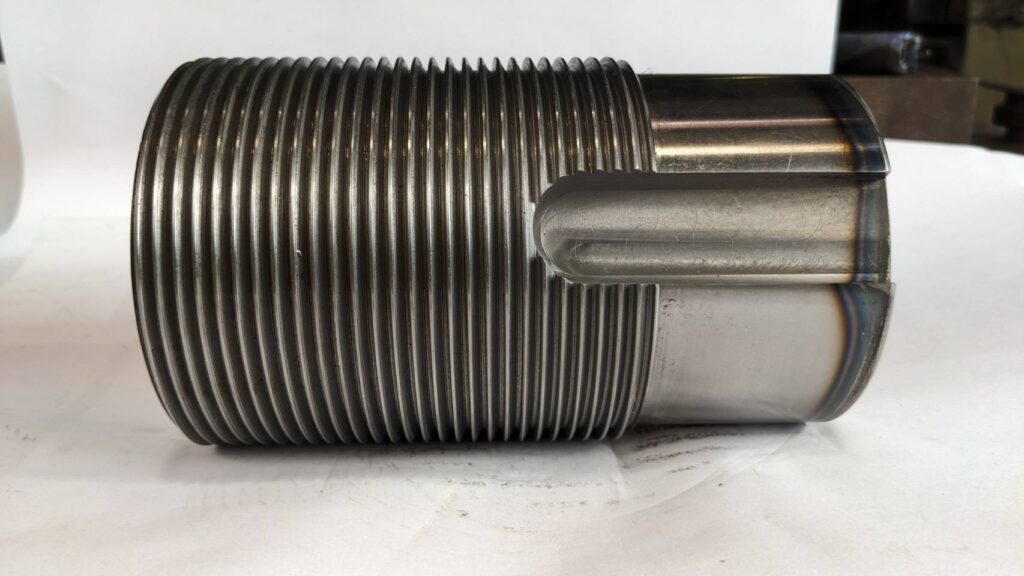

スクリュー軸 (S45C・ノコ刃ネジ)

こちらは工業設備で使用されるスクリュー軸(S45C・ノコ刃ネジ)です。

サイズはφ100×170mmで、材質はS45Cを使用し、調質および高周波焼き入れを施しました。加工工程としては、旋盤加工、マシニング加工、焼き入れを行いました。

本製品は、高い耐摩耗性が求められる部品で、相手側に接触する圧下メタル(硬質クロームめっき加工品)との当たりを考慮した設計となっています。そのため、接触部分には高周波焼き入れを施し、耐摩耗性を大幅に向上させました。これにより、長寿命化を実現しています。

さらに、本製品にはノコ刃ネジが設けられており、精密な加工が求められる部分です。旋盤加工で基本形状を整えた後、マシニング加工で細部の精度を追求しました。高い耐久性と精度を両立させるための熱処理工程も加え、過酷な使用環境にも対応できる性能を確保しました。

高周波焼入れのことなら、平野鉄工にお任せください!

ローラー・シャフト旋盤加工 長寿命化ナビを運営する平野鉄工株式会社は、丸物加工品を専門とし、耐摩耗性や高強度が求められる製品の長寿命化と機能向上を実現する技術提案に自信を持っています。当社の金属コーディネーターが丁寧なヒアリングを行い、焼入れや表面処理の最適な選定を行うだけでなく、形状変更や機構改善などの斬新な提案も行い、お客様にとって最適な解決策を提供します。

対応可能な製品は、直径φ5の小さいピンからφ100のピンまで、長さも様々な丸物製品に対応しております。特にΦ300~600までの、馬力がない旋盤では削ることができないような、クレーンを用いて機械にセットする必要がある、やや取り回しがしづらいような中型丸物部品について、多くのお客様からご相談をいただいております。協力会社の加工ネットワークも駆使することで、最大φ900までの比較的大径な丸物加工まで対応可能です。

ローラー・シャフト旋盤加工 長寿命化ナビでは、多様なニーズに応える高い技術力と柔軟な対応力を持ち、お客様の製品開発を強力に支援します。丸物加工品の製造において、耐久性や精度を求めるなら、ぜひローラー・シャフト旋盤加工 長寿命化ナビにお任せください。お客様のご相談をお待ちしておりますので、どうぞお気軽にお声がけください。

関連記事

-

2025.08.12

硬質クロムめっきの特性を活かすには?丸物加工品の長寿命化を実現するためのポイントを解説!

- 長寿命化

長寿命化が求められる丸物加工品にとって、硬質クロムめっきは非常に有効な表面処理です。しかし、単にめっきを施すだけでは、その特性を最大限に活かすことはで… -

2025.08.04

長尺・大径シャフトの加工における3つのポイント|なぜ大手メーカー中途半端なサイズのシャフトの加工・調達を断るのか?

- シャフト

- 長寿命化

長尺・大径シャフトは、産業設備の心臓部を担う重要な部品です。しかし、その加工・調達には、多くの企業が課題を抱えています。 本記事では、まず長尺・大径シ… -

2025.07.28

S45Cの特徴と加工方法とは?

- 長寿命化

- 表面処理

- 加工

S45Cは、機械構造用炭素鋼の代表格として多岐にわたる産業で不可欠な材料です。 本記事では、S45Cの基本的な定義から、その背景、さらには化学成分と内… -

2025.07.25

浸炭焼入れとは?効果、長寿命化への応用まで徹底解説!

- 長寿命化

部品の性能向上や長寿命化は、製造業における永遠の課題です。特に過酷な環境下で使用される金属部品において、その耐久性を高めるための熱処理技術は不可欠と言… -

2025.04.21

サブゼロ処理とは?

- 長寿命化

ゲージや金型といった高精度部品において、微細な寸法変化が製品品質を大きく左右します。焼入れにより鋼材は硬度を得られますが、同時に「見えない変化」が内部… -

2025.03.21

SNC材(ニッケルクロム鋼)のそれぞれの種類と特徴、加工方法まで解説!

- 長寿命化

- 加工

SNC材とは? SNC材(ニッケルクロム鋼)は、高強度・高耐久性を持つ合金鋼の一種であり、自動車部品や産業機械部品など、高負荷がかかる部品の製造に適し… -

2025.01.21

プーリーの摩耗による交換時期の見極め方と頻度を減らすための対策

- プーリー

- 長寿命化

「プーリーの交換時期っていつ頃だろう?」「プーリーの寿命を延ばすにはどうすればいいの?」 製造現場や設備保全を担当されている方なら、一度はこんな疑問を… -

2024.12.12

シャフト摩耗の原因と対策|シャフトをコストメリット良く活用するためには?

- シャフト

- 長寿命化

シャフトとは? シャフトは、動力を伝達するための回転軸として、機械の心臓部ともいえる存在です。エンジンやモーターからの回転エネルギーを機械内部の他の部… -

2024.11.19

SCM材(クロムモリブデン鋼鋼材)の特徴と加工方法とは?

- 長寿命化

- 表面処理

- 加工

SCM材(クロムモリブデン鋼鋼材)とは? SCM材は、機械構造用合金鋼の一種で、「クロムモリブデン鋼」とも呼ばれます。この鋼材は、炭素鋼にクロム(Cr… -

2024.11.19

ローラーシャフトとは?用途から選定方法、耐久性向上を実現する方法まで徹底解説!

- シャフト

- 長寿命化

- 丸物部品

- 加工

ローラーシャフトとは? ローラーシャフトは、搬送装置や製造ラインにおいて、物品や部品を円滑に移動させるために使用される円筒形の機械部品です。ローラーシ… -

2024.10.22

歯切り加工とは?

- 長寿命化

- 加工

歯切り加工は、歯車製造において精度と性能を左右する重要な技術です。本コラムでは、歯切り加工の基本から創成法と成形法の違い、歯すじ修正の重要性、そしてギ… -

2024.10.22

ギヤの定義から種類・製造加工まで

- ギヤ

- 長寿命化

- 加工

ギヤは、多くの機械装置において中心的な役割を果たす部品であり、その重要性は非常に大きいです。ギヤは、動力の伝達や速度の変換、トルクの調整など、機械の基… -

2024.10.22

油圧シリンダーピストンの役割と長寿命化の秘訣とは?

- シャフト

- 長寿命化

- 加工

油圧シリンダーは、さまざまな産業で重要な役割を果たすアクチュエータの一つであり、コンパクトなサイズにもかかわらず大きな力を発揮することができる点が特徴… -

2024.07.26

ギヤシャフトの加工方法から長寿命化のポイントまで

- シャフト

- 長寿命化

- 加工

ギヤシャフトとは? ギヤシャフトは、シャフト(軸)にギア(歯車)形状を付加した機械部品です。歯車の刃が切ってあるため、歯切りシャフトとも呼ばれます。ギ… -

2024.07.26

Vプーリーの特徴から加工技術について

- プーリー

- 長寿命化

- 加工

ベルトと共に用いられるプーリーは動力伝達に用いられる円盤状の部品です。 代表的なプーリーの種類には、Vプーリーと歯付きプーリーがあります。 ①Vプーリ…