お役立ち情報

歯切り加工とは?

2024/10/22

- 長寿命化

- 加工

歯切り加工は、歯車製造において精度と性能を左右する重要な技術です。本コラムでは、歯切り加工の基本から創成法と成形法の違い、歯すじ修正の重要性、そしてギヤの長寿命化における当社独自の提案までを詳しく解説します。

目次

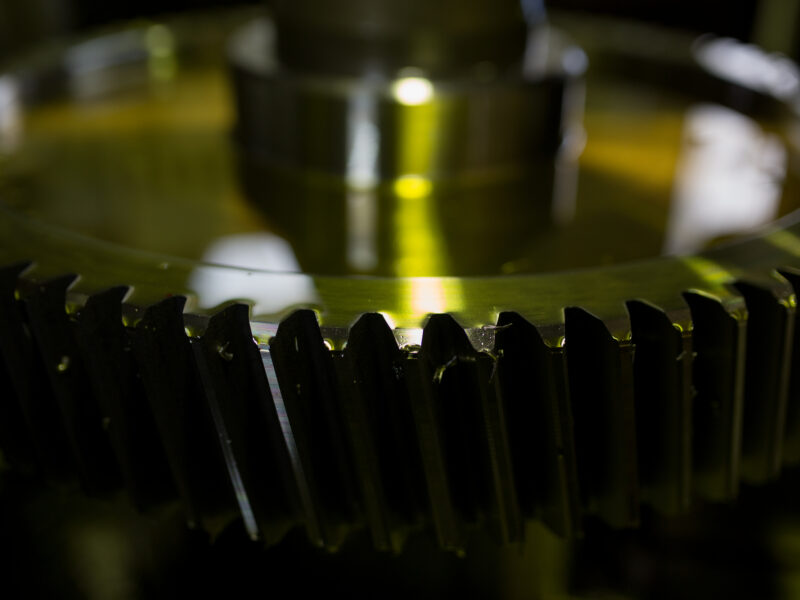

歯切り加工とは

歯切り加工とは、金属や樹脂材料から歯車の歯を削り出す重要な切削加工技術です。この加工は、歯車の性能や精度に直接影響を与えるため、非常に精密な工程が求められます。歯切り加工には、主に創成法と成形法という2つの加工方法があり、それぞれ独自の利点を持ち、異なる用途や生産量に適しています。金属製の歯車だけでなく、軽量で耐久性のある樹脂製の歯車もこの技術で製造され、さまざまな産業で広く活用されています。

また、歯切り加工の後は、高精度な仕上げ加工をするために歯面研削を施します。

創成法と成形法の違い

- 創成法: 創成法は、工具と被加工材が特定の相対運動を行うことで、歯形が漸進的に生成される加工方法です。この方法では、高精度の歯形を効率よく製造することが可能で、大量生産に適しています。歯切り加工の中でも広く使用される手法です。

- 成形法: 成形法は、工具自体が完成された歯形を持ち、その形状が直接材料に転写される方法です。この方法では、工具の形状がそのまま材料に反映されるため、工具の精度が非常に重要です。少量生産や特殊な形状の歯車に適しています。

歯切り加工の種類

| 分類 | 概要 | |

| ホブ加工 | 創成法 | ホブと呼ばれる螺旋形状の工具を使い、材料とホブの相対回転によって歯形を生成する方法です。この方法は、スパーギヤやヘリカルギヤなど、多種多様な歯車の大量生産に広く利用されています。 |

| ピニオンカッター加工 | 創成法 | ピニオンカッターを使用し、ピニオンと材料の相対運動によって歯形を創成します。この方法は、特殊な歯形や低ロット生産に適しており、高精度の歯車製造に使用されます。 |

| シェービング加工 | 創成法 | シェービング加工は、既に成形された歯形を仕上げ、精度を高めるために行う最終工程です。シェービングカッターを使用して微量の材料を削り取り、表面仕上げを向上させることで、歯車の性能を最適化します。 |

| ブローチング加工 | 成形法 | ブローチと呼ばれる特殊な工具を使用し、直線的な動きで材料を切削して歯形を形成する方法です。工具の形状がそのまま材料に転写されるため、精度の高い歯形を一度の加工で形成でき、特に高精度が求められる歯車や少量生産に適しています。 |

歯車の精度を左右する重要な歯すじ修正

歯車を加工する際に重要となるのが、歯すじ修正です。歯車同士の接触が不適切で、正常に駆動しなかったり、不快なノイズが発生したりする場合には、歯すじを修正することでこれらの問題を解消できます。歯すじ修正には「クラウニング」と「レリービング」の2つの代表的な方法があり、それぞれ異なる特徴を持っています。以下に、その詳細とメリットについて説明します。

クラウニング:歯車の歯すじ中央に向かって微妙な丸みを持たせる修正方法です。この方法では、歯の端部をわずかに削り、中央部分を膨らませることで、歯端に発生する悪い歯当たりを防ぎます。これにより、動作不良や歯車の故障を未然に防ぐことができます。ただし、クラウニングを大きくしすぎると、悪い歯当たりは改善されますが、歯当たり面積が小さくなるため、歯すじの強度が低下し、異常摩耗や耐久性の問題を引き起こす可能性があります。したがって、クラウニングを行う際は、適切なバランスを保つことが重要です。

レリービング:歯すじの両端だけを逃がすように削る加工方法です。この修正方法も、クラウニングと同様に歯すじ端部の悪い歯当たりを回避することを目的としています。レリービングは、材質や設計の制約によりクラウニング加工が困難な場合に有効です。また、レリービングは歯車の耐久性を維持しながら接触精度を高めるため、歯車の寿命を延ばす効果があります。

歯車の性能や寿命を最大限に引き出すためには、適切な歯すじ修正が欠かせません。クラウニングとレリービングの加工方法を理解し、歯車の使用条件や用途に応じて最適な方法を選択することが、品質の高い歯車製造には不可欠です。

歯形による歯車の分類と特徴

歯車は、その歯形(曲線形状)に基づいて「インボリュート歯形」と「サイクロイド歯形」の2種類に大別されます。それぞれの歯形には特有のメリットがあり、用途に応じて選ばれています。

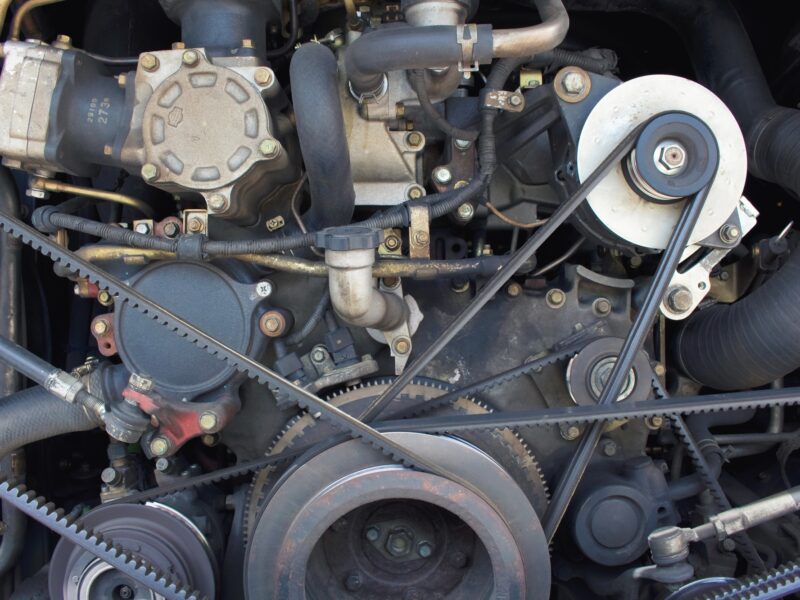

インボリュート歯形:インボリュート曲線という形状を持ち、円筒に巻き付けた糸をたるませずにほどいたときに描く軌跡が元となっています。この歯形は、歯車同士の噛み合いがスムーズで、歯への負担が少なく、滑らかな動作を実現します。加工が比較的容易でコストも抑えられるため、広範囲な機器で使用されています。例えば、自動車、産業機械、家庭用電化製品など、さまざまな分野でその優れた性能が活かされています。

サイクロイド歯形:サイクロイド曲線と呼ばれる形状を持ち、直線上を円が転がる際に、円のある一点が描く軌跡を元にしています。この歯形は、インボリュート歯形に比べて歯元の面積が大きく、強度に優れているのが特徴です。加工は難易度が高いものの、回転抵抗が少なく、力の伝達効率が高いため、時計や精密機械など、極めて精密さが求められる分野で多用されています。

両者の違いを理解し、適切な歯形を選択することで、歯車の性能や寿命を最適化することができます。特に、精度や効率が求められる機器においては、歯形の選択が製品の品質に直結します。

ギヤの種類

歯切り加工を通じて、さまざまなギヤが高精度に製造されており、それらは自動車や機械、家電製品など、私たちの生活や産業の中で幅広く使用されています。これらのギヤは、その軸方向や形状、用途に応じて多くの種類に分類され、それぞれが特有の役割を果たしています。以下では、歯切り盤を用いて製造される代表的なギヤの種類とその特徴について詳しく解説していきます。

当社だからこそ可能なギヤの長寿命化提案

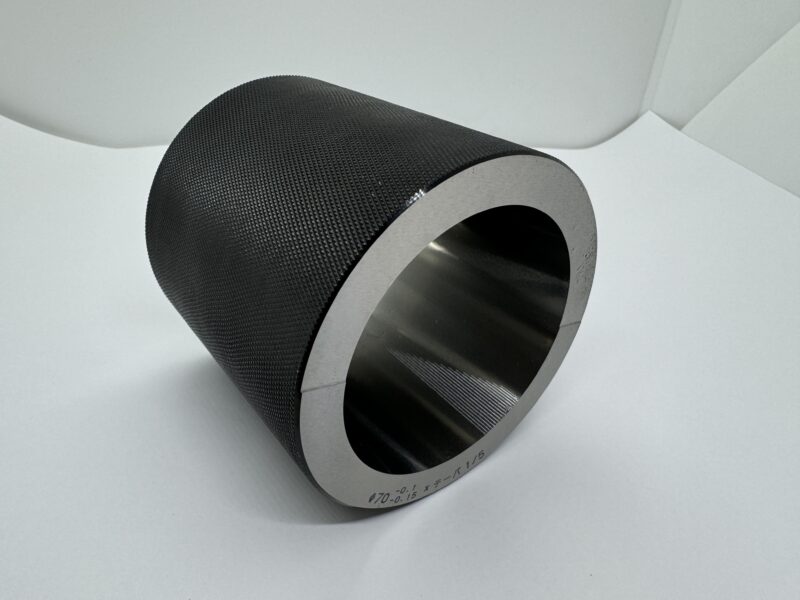

当社では、丸物部品の長寿命化提案を得意としており、Φ100~Φ400程度の中型ギヤの製造については特に自信があります。当社だからこそ可能な中型ギヤの長寿命化提案については、下記の通りです。

豊富なギヤ製造実績を活かした長寿命化技術

当社は、自動車業界で培った高い技術力を基に、ギヤの長寿命化を実現する提案に自信があります。耐摩耗性や高強度が求められるギヤに対して、焼入れや表面処理を駆使し、ギヤの寿命を延ばす最適な技術を提供します。精密な旋盤加工や歯切り、さらに研磨を通じて、長期間の使用に耐える高品質なギヤを製造しています。

コストバランスを考慮した最適提案

当社のギヤ製造では、ただ強度を上げるだけではなく、製品寿命とコストのバランスを考慮した提案を行います。必要以上に強度を向上させると、コストが増大するため、あえて適度な摩耗を許容することで、交換頻度を増やしながらもコストを抑える設計も可能です。これにより、お客様にとって最適なコストパフォーマンスを実現します。

大小様々なギヤ加工に対応可能

当社は、小径から大径まで、様々なギヤの加工に対応しています。特に直径300mm以上の大型ギヤについても、クレーンを使ったセットアップが必要な重作業にも対応可能です。また、歯切り加工やキー溝加工、Vプーリーのような複雑形状にも対応し、高精度な仕上げ加工を実現しています。これにより、長寿命化と精度の両立を可能にし、お客様の要望に応えています。

外注ネットワークを活かした高精度仕上げ

当社は、独自の外注ネットワークを活用し、ギヤの歯切りや焼入れ、研磨などを最適な協力企業と連携して行います。このネットワークを活用することで、製品の品質を高め、納期の短縮も実現しています。さらに、ギヤの耐摩耗性や精度を高めるための細やかな調整を行い、お客様に最適なソリューションを提供します。

短納期対応と一貫生産体制

当社は、ギヤの製造だけでなく、必要に応じた溶接や組立工程まで一貫して対応する体制を整えています。特に短納期での対応が求められるケースでも、迅速かつ柔軟に対応可能です。他社では断られるような単品や小ロットの特急依頼にも対応し、お客様の生産ラインのトラブルを最小限に抑えるためのサポートを提供します。

当社のギヤ長寿命化提案は、耐久性とコストのバランスを追求したものです。高精度なギヤ製造とお客様に合わせた柔軟な提案で、信頼されるパートナーとしてお応えいたします。

加工事例

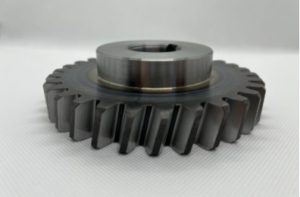

ハスバ歯車

こちらは工業設備で使用されるハスバ歯車です。サイズはΦ130×35mmで、材質はS45Cを使用しております。加工工程としては、まず旋盤加工を行い形状を作り、その後歯切、高周波焼入れ、旋盤仕上げ、キー加工、および歯研を実施しております。

本製品は、高周波焼入れ後に内径が縮むため、旋盤で仕上げた後、内径でキー加工を行います。このように、精密な加工技術を駆使することで、高い精度(+ 0.021〜0)を維持しつつ、品質を確保しています。

カサ歯車(大)

こちらは工業設備で使用される大カサ歯車です。サイズはΦ470×117mmで、材質はS45Cを使用しております。加工工程としては、旋盤加工、歯切、歯先高周波焼入れ、旋盤仕上げ、キー加工を行っています。

本製品は、高周波焼入れ後に内径が縮むため、旋盤で仕上げ加工を行い、その後キー加工を実施しています。また、小カサ歯車とワンセットで使用されるため、噛み合いの精度が非常に重要です。精密な歯研を行うことで、高い精度を確保しています。

カサ歯車(小)

こちらは工業設備で使用される小カサ歯車です。サイズはΦ191×116mmで、材質はS45Cを使用しております。加工工程としては、旋盤加工、歯切、歯先高周波焼入れ、旋盤仕上げ、キー加工を行っています。

本製品は、高周波焼入れ後に内径が縮むため、旋盤で仕上げ加工を行い、その後キー加工を実施しています。また、かさ歯車(大)とワンセットで使用されるため、噛み合いの精度が非常に重要です。

歯切り加工のことはローラー・シャフト旋盤加工 長寿命化ナビにお任せを!

ローラー・シャフト旋盤加工 長寿命化ナビは、丸物加工品を専門とし、耐摩耗性や高強度が求められる製品の長寿命化と機能向上を実現する技術提案に自信を持っています。当社の金属コーディネーターが丁寧なヒアリングを行い、焼入れや表面処理の最適な選定を行うだけでなく、形状変更や機構改善などの斬新な提案も行い、お客様にとって最適な解決策を提供します。

対応可能な製品は、直径φ5の小さいピンからφ100のピンまで、長さも様々な丸物製品に対応しております。特にΦ300~600までの、馬力がない旋盤では削ることができないような、クレーンを用いて機械にセットする必要がある、やや取り回しがしづらいような中型丸物部品について、多くのお客様からご相談をいただいております。協力会社の加工ネットワークも駆使することで、最大φ900までの比較的大径な丸物加工まで対応可能です。

ローラー・シャフト旋盤加工 長寿命化ナビのもう一つの強みは、特急対応が可能なことです。急な加工依頼にも迅速に対応し、お客様のプロジェクトの進行をサポートします。

このように、ローラー・シャフト旋盤加工 長寿命化ナビは多様なニーズに応える高い技術力と柔軟な対応力を持ち、お客様の製品開発を強力に支援します。丸物加工品の製造において、耐久性や精度を求めるなら、ぜひローラー・シャフト旋盤加工 長寿命化ナビにお任せください。お客様のご相談をお待ちしておりますので、どうぞお気軽にお声がけください。

関連記事

-

2025.08.18

高周波焼入れとは?シャフトやギヤの耐久性を高めるためのポイントとは?

- 長寿命化

高周波焼入れとは? 高周波焼入れは、金属の表面を硬化させるための熱処理技術の一種です。この技術は、鋼材の表面だけを急激に加熱し、その後に冷却することで… -

2025.08.12

硬質クロムめっきの特性を活かすには?丸物加工品の長寿命化を実現するためのポイントを解説!

- 長寿命化

長寿命化が求められる丸物加工品にとって、硬質クロムめっきは非常に有効な表面処理です。しかし、単にめっきを施すだけでは、その特性を最大限に活かすことはで… -

2025.08.04

長尺・大径シャフトの加工における3つのポイント|なぜ大手メーカー中途半端なサイズのシャフトの加工・調達を断るのか?

- シャフト

- 長寿命化

長尺・大径シャフトは、産業設備の心臓部を担う重要な部品です。しかし、その加工・調達には、多くの企業が課題を抱えています。 本記事では、まず長尺・大径シ… -

2025.07.28

S45Cの特徴と加工方法とは?

- 長寿命化

- 表面処理

- 加工

S45Cは、機械構造用炭素鋼の代表格として多岐にわたる産業で不可欠な材料です。 本記事では、S45Cの基本的な定義から、その背景、さらには化学成分と内… -

2025.07.25

浸炭焼入れとは?効果、長寿命化への応用まで徹底解説!

- 長寿命化

部品の性能向上や長寿命化は、製造業における永遠の課題です。特に過酷な環境下で使用される金属部品において、その耐久性を高めるための熱処理技術は不可欠と言… -

2025.04.21

サブゼロ処理とは?

- 長寿命化

ゲージや金型といった高精度部品において、微細な寸法変化が製品品質を大きく左右します。焼入れにより鋼材は硬度を得られますが、同時に「見えない変化」が内部… -

2025.03.21

SNC材(ニッケルクロム鋼)のそれぞれの種類と特徴、加工方法まで解説!

- 長寿命化

- 加工

SNC材とは? SNC材(ニッケルクロム鋼)は、高強度・高耐久性を持つ合金鋼の一種であり、自動車部品や産業機械部品など、高負荷がかかる部品の製造に適し… -

2025.01.21

プーリーの摩耗による交換時期の見極め方と頻度を減らすための対策

- プーリー

- 長寿命化

「プーリーの交換時期っていつ頃だろう?」「プーリーの寿命を延ばすにはどうすればいいの?」 製造現場や設備保全を担当されている方なら、一度はこんな疑問を… -

2024.12.12

シャフト摩耗の原因と対策|シャフトをコストメリット良く活用するためには?

- シャフト

- 長寿命化

シャフトとは? シャフトは、動力を伝達するための回転軸として、機械の心臓部ともいえる存在です。エンジンやモーターからの回転エネルギーを機械内部の他の部… -

2024.11.19

SCM材(クロムモリブデン鋼鋼材)の特徴と加工方法とは?

- 長寿命化

- 表面処理

- 加工

SCM材(クロムモリブデン鋼鋼材)とは? SCM材は、機械構造用合金鋼の一種で、「クロムモリブデン鋼」とも呼ばれます。この鋼材は、炭素鋼にクロム(Cr… -

2024.11.19

ローラーシャフトとは?用途から選定方法、耐久性向上を実現する方法まで徹底解説!

- シャフト

- 長寿命化

- 丸物部品

- 加工

ローラーシャフトとは? ローラーシャフトは、搬送装置や製造ラインにおいて、物品や部品を円滑に移動させるために使用される円筒形の機械部品です。ローラーシ… -

2024.10.22

歯面研削とは?加工方法からメリット、応用先まで解説

- ギヤ

- 加工

歯面研削は、歯車の精度と耐久性を大幅に向上させる重要な加工技術です。高精度な歯面研削により、騒音の低減や効率的な動力伝達が実現し、機械全体の信頼性が向… -

2024.10.22

ギヤの定義から種類・製造加工まで

- ギヤ

- 長寿命化

- 加工

ギヤは、多くの機械装置において中心的な役割を果たす部品であり、その重要性は非常に大きいです。ギヤは、動力の伝達や速度の変換、トルクの調整など、機械の基… -

2024.10.22

油圧シリンダーピストンの役割と長寿命化の秘訣とは?

- シャフト

- 長寿命化

- 加工

油圧シリンダーは、さまざまな産業で重要な役割を果たすアクチュエータの一つであり、コンパクトなサイズにもかかわらず大きな力を発揮することができる点が特徴… -

2024.07.26

ギヤシャフトの加工方法から長寿命化のポイントまで

- シャフト

- 長寿命化

- 加工

ギヤシャフトとは? ギヤシャフトは、シャフト(軸)にギア(歯車)形状を付加した機械部品です。歯車の刃が切ってあるため、歯切りシャフトとも呼ばれます。ギ… -

2024.07.26

Vプーリーの特徴から加工技術について

- プーリー

- 長寿命化

- 加工

ベルトと共に用いられるプーリーは動力伝達に用いられる円盤状の部品です。 代表的なプーリーの種類には、Vプーリーと歯付きプーリーがあります。 ①Vプーリ… -

2024.06.17

旋盤加工で作られている丸物部品の特徴

- 丸物部品

- 加工

金属加工には、機械加工・塑性加工・鋳造・その他(粉末治金・金属3D プリンター)の4つに大きく分けられます。この4つの種類からも分かれており、機械加工…