お役立ち情報

歯面研削とは?加工方法からメリット、応用先まで解説

2024/10/22

- ギヤ

- 加工

歯面研削は、歯車の精度と耐久性を大幅に向上させる重要な加工技術です。高精度な歯面研削により、騒音の低減や効率的な動力伝達が実現し、機械全体の信頼性が向上します。本コラムでは、歯面研削の基本からその種類、メリット、応用先までを詳しく解説し、事例も交えて、ギヤ製造における歯面研削加工技術の重要性を紹介します。

目次

歯面研削とは

歯面研削(歯研)は、歯車製造において極めて重要な加工技術で、歯車の性能や寿命を大きく左右します。高精度な歯面研削によって、歯車の表面を滑らかに仕上げることで、機械の運転時に生じる騒音を低減し、効率的な動力伝達を実現します。

歯車が使用される多くの産業分野では、特に歯面の精度が重要視されており、歯面研削はその性能を確保するための最終仕上げとして広く採用されています。

歯面研削の基本と他の加工法との違い

歯面研削は、歯車の表面を磨き上げる加工です。歯切り加工やシェービングとは異なり、特に高精度な仕上げが求められる場合に使用されます。歯切り加工が歯車の形状を形成する初期工程であるのに対して、歯面研削は熱処理後に歪みを除去し、歯車の精度を向上させるための最終工程として行われます。特に、高速運転や静音化が求められる機械では、歯車への歯面研削が必要不可欠です。

歯切り加工やシェービングと比較すると、歯面研削はより精密な作業が要求されるため、熟練した技術者の手による操作や、専用の研削機が必要です。このような高い要求があるため、歯面研削は、一般的な量産品よりも、より精密で特定の用途に向けた製品に適用されることが多いです。

歯面研削の種類

歯面研削には主に創成研削と成形研削の2つの方法があります。創成研削は、多条ねじ状の研削砥石を用いることで高能率な加工を実現し、大量生産に適しています。創成研削は、特に歯車の大量生産が求められる自動車産業や重工業などで広く採用されています。

一方、成形研削は、砥石を歯車の形状に成形し、より高精度な仕上げが可能です。成形研削は、精密機械や航空宇宙分野など、高度な精度と信頼性が求められる分野で使用されます。成形研削は、加工時間が長くなる場合もありますが、その分、非常に高い精度が得られるため、特定の用途においては必須の加工法とされています。

歯面研削のメリット

歯面研削を行うことで、歯車の精度が飛躍的に向上します。具体的には、JIS0級~1級の精度が得られるため、高速運転時でも静音化が図れるだけでなく、機械全体の耐久性も向上します。また、歯面研削によって熱処理による歪みが除去されるため、安定した性能を長期間にわたって維持することが可能です。

歯面研削により得られる精度は、特に高回転数での使用において、その真価を発揮します。滑らかな表面仕上げは、歯車同士の摩擦を減少させ、エネルギー効率を向上させる効果もあります。さらに、機械の信頼性向上にも寄与し、予期せぬ故障やメンテナンスコストの削減にもつながります。

歯面研削の応用先

歯面研削は、自動車産業や精密機械、航空宇宙分野など、高度な精度と耐久性が求められる分野で広く使用されています。特に、小型化が求められる歯車に対しても、モジュール0.2のような非常に小型な歯車に対しても適用可能であり、多品種少量生産にも対応できる柔軟性を持っています。

歯面研削の応用範囲は多岐にわたり、特に近年では、電動化や自動化の進展に伴い、より精密で信頼性の高い歯車が求められています。このような背景から、歯面研削技術はさらに進化を遂げており、将来的にはより複雑な形状の歯車や、難削材への適用も可能になると期待されています。

当社だからこそ可能なギヤの長寿命化提案

当社では、丸物部品の長寿命化提案を得意としており、Φ100~Φ400程度の中型ギヤの製造については特に自信があります。当社だからこそ可能な中型ギヤの長寿命化提案については、下記の通りです。

豊富なギヤ製造実績を活かした長寿命化技術

当社は、自動車業界で培った高い技術力を基に、ギヤの長寿命化を実現する提案に自信があります。耐摩耗性や高強度が求められるギヤに対して、焼入れや表面処理を駆使し、ギヤの寿命を延ばす最適な技術を提供します。精密な旋盤加工や歯切り、さらに研磨を通じて、長期間の使用に耐える高品質なギヤを製造しています。

コストバランスを考慮した最適提案

当社のギヤ製造では、ただ強度を上げるだけではなく、製品寿命とコストのバランスを考慮した提案を行います。必要以上に強度を向上させると、コストが増大するため、あえて適度な摩耗を許容することで、交換頻度を増やしながらもコストを抑える設計も可能です。これにより、お客様にとって最適なコストパフォーマンスを実現します。

大小様々なギヤ加工に対応可能

当社は、小径から大径まで、様々なギヤの加工に対応しています。特に直径300mm以上の大型ギヤについても、クレーンを使ったセットアップが必要な重作業にも対応可能です。また、歯切り加工やキー溝加工、Vプーリーのような複雑形状にも対応し、高精度な仕上げ加工を実現しています。これにより、長寿命化と精度の両立を可能にし、お客様の要望に応えています。

外注ネットワークを活かした高精度仕上げ

当社は、独自の外注ネットワークを活用し、ギヤの歯切りや焼入れ、研磨などを最適な協力企業と連携して行います。このネットワークを活用することで、製品の品質を高め、納期の短縮も実現しています。さらに、ギヤの耐摩耗性や精度を高めるための細やかな調整を行い、お客様に最適なソリューションを提供します。

短納期対応と一貫生産体制

当社は、ギヤの製造だけでなく、必要に応じた溶接や組立工程まで一貫して対応する体制を整えています。特に短納期での対応が求められるケースでも、迅速かつ柔軟に対応可能です。他社では断られるような単品や小ロットの特急依頼にも対応し、お客様の生産ラインのトラブルを最小限に抑えるためのサポートを提供します。

当社のギヤ長寿命化提案は、耐久性とコストのバランスを追求したものです。高精度なギヤ製造とお客様に合わせた柔軟な提案で、信頼されるパートナーとしてお応えいたします。

加工事例

ハスバ歯車付シャフト

材質:S45C

サイズ:Φ90×305

精度:旋盤、マシニング(キー溝)、歯切、高周波焼入れ、歯研

こちらはハスバ歯車付シャフトです。サイズはΦ90×305mmで、材質はS45Cを使用しております。加工工程としては、まず旋盤加工を行い形状を作った後、マシニング加工でキー溝を加工いたしました。その後、歯切・高周波焼入れ・歯研を協力企業様と連携して対応することによって本製品を製造いたしました。

歯切以降の加工(歯切、歯研、高周波焼入れ)は、弊社のネットワークを活かして選定した2社の外注先にて実施しております。お客様の要求に応じて、職人さんとの細やかなすり合わせを行い、最適な工具を用いた対応を確保しています。弊社のネットワークを活かした協力会社様の選定が、今回の事例のポイントでした。

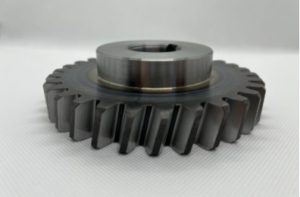

ハスバ歯車

こちらは工業設備で使用されるハスバ歯車です。サイズはΦ130×35mmで、材質はS45Cを使用しております。加工工程としては、まず旋盤加工を行い形状を作り、その後歯切、高周波焼入れ、旋盤仕上げ、キー加工、および歯研を実施しております。

本製品は、高周波焼入れ後に内径が縮むため、旋盤で仕上げた後、内径でキー加工を行います。このように、精密な加工技術を駆使することで、高い精度(+ 0.021〜0)を維持しつつ、品質を確保しています。

カサ歯車(大)

こちらは工業設備で使用される大カサ歯車です。サイズはΦ470×117mmで、材質はS45Cを使用しております。加工工程としては、旋盤加工、歯切、歯先高周波焼入れ、旋盤仕上げ、キー加工を行っています。

本製品は、高周波焼入れ後に内径が縮むため、旋盤で仕上げ加工を行い、その後キー加工を実施しています。また、小カサ歯車とワンセットで使用されるため、噛み合いの精度が非常に重要です。精密な歯研を行うことで、高い精度を確保しています。

カサ歯車(小)

こちらは工業設備で使用される小カサ歯車です。サイズはΦ191×116mmで、材質はS45Cを使用しております。加工工程としては、旋盤加工、歯切、歯先高周波焼入れ、旋盤仕上げ、キー加工を行っています。

本製品は、高周波焼入れ後に内径が縮むため、旋盤で仕上げ加工を行い、その後キー加工を実施しています。また、かさ歯車(大)とワンセットで使用されるため、噛み合いの精度が非常に重要です。

歯面研削のことはローラー・シャフト旋盤加工 長寿命化ナビにお任せを!

ローラー・シャフト旋盤加工 長寿命化ナビは、丸物加工品を専門とし、耐摩耗性や高強度が求められる製品の長寿命化と機能向上を実現する技術提案に自信を持っています。当社の金属コーディネーターが丁寧なヒアリングを行い、焼入れや表面処理の最適な選定を行うだけでなく、形状変更や機構改善などの斬新な提案も行い、お客様にとって最適な解決策を提供します。

対応可能な製品は、直径φ5の小さいピンからφ100のピンまで、長さも様々な丸物製品に対応しております。特にΦ300~600までの、馬力がない旋盤では削ることができないような、クレーンを用いて機械にセットする必要がある、やや取り回しがしづらいような中型丸物部品について、多くのお客様からご相談をいただいております。協力会社の加工ネットワークも駆使することで、最大φ900までの比較的大径な丸物加工まで対応可能です。

ローラー・シャフト旋盤加工 長寿命化ナビのもう一つの強みは、特急対応が可能なことです。急な加工依頼にも迅速に対応し、お客様のプロジェクトの進行をサポートします。

このように、ローラー・シャフト旋盤加工 長寿命化ナビは多様なニーズに応える高い技術力と柔軟な対応力を持ち、お客様の製品開発を強力に支援します。丸物加工品の製造において、耐久性や精度を求めるなら、ぜひローラー・シャフト旋盤加工 長寿命化ナビにお任せください。お客様のご相談をお待ちしておりますので、どうぞお気軽にお声がけください。

関連記事

-

2025.07.28

S45Cの特徴と加工方法とは?

- 長寿命化

- 表面処理

- 加工

S45Cは、機械構造用炭素鋼の代表格として多岐にわたる産業で不可欠な材料です。 本記事では、S45Cの基本的な定義から、その背景、さらには化学成分と内… -

2025.03.21

SNC材(ニッケルクロム鋼)のそれぞれの種類と特徴、加工方法まで解説!

- 長寿命化

- 加工

SNC材とは? SNC材(ニッケルクロム鋼)は、高強度・高耐久性を持つ合金鋼の一種であり、自動車部品や産業機械部品など、高負荷がかかる部品の製造に適し… -

2024.11.19

SCM材(クロムモリブデン鋼鋼材)の特徴と加工方法とは?

- 長寿命化

- 表面処理

- 加工

SCM材(クロムモリブデン鋼鋼材)とは? SCM材は、機械構造用合金鋼の一種で、「クロムモリブデン鋼」とも呼ばれます。この鋼材は、炭素鋼にクロム(Cr… -

2024.11.19

ローラーシャフトとは?用途から選定方法、耐久性向上を実現する方法まで徹底解説!

- シャフト

- 長寿命化

- 丸物部品

- 加工

ローラーシャフトとは? ローラーシャフトは、搬送装置や製造ラインにおいて、物品や部品を円滑に移動させるために使用される円筒形の機械部品です。ローラーシ… -

2024.10.22

歯切り加工とは?

- 長寿命化

- 加工

歯切り加工は、歯車製造において精度と性能を左右する重要な技術です。本コラムでは、歯切り加工の基本から創成法と成形法の違い、歯すじ修正の重要性、そしてギ… -

2024.10.22

ギヤの定義から種類・製造加工まで

- ギヤ

- 長寿命化

- 加工

ギヤは、多くの機械装置において中心的な役割を果たす部品であり、その重要性は非常に大きいです。ギヤは、動力の伝達や速度の変換、トルクの調整など、機械の基… -

2024.10.22

油圧シリンダーピストンの役割と長寿命化の秘訣とは?

- シャフト

- 長寿命化

- 加工

油圧シリンダーは、さまざまな産業で重要な役割を果たすアクチュエータの一つであり、コンパクトなサイズにもかかわらず大きな力を発揮することができる点が特徴… -

2024.07.26

ギヤシャフトの加工方法から長寿命化のポイントまで

- シャフト

- 長寿命化

- 加工

ギヤシャフトとは? ギヤシャフトは、シャフト(軸)にギア(歯車)形状を付加した機械部品です。歯車の刃が切ってあるため、歯切りシャフトとも呼ばれます。ギ… -

2024.07.26

Vプーリーの特徴から加工技術について

- プーリー

- 長寿命化

- 加工

ベルトと共に用いられるプーリーは動力伝達に用いられる円盤状の部品です。 代表的なプーリーの種類には、Vプーリーと歯付きプーリーがあります。 ①Vプーリ… -

2024.06.17

旋盤加工で作られている丸物部品の特徴

- 丸物部品

- 加工

金属加工には、機械加工・塑性加工・鋳造・その他(粉末治金・金属3D プリンター)の4つに大きく分けられます。この4つの種類からも分かれており、機械加工…