お役立ち情報

ローラーシャフトとは?用途から選定方法、耐久性向上を実現する方法まで徹底解説!

2024/11/19

- シャフト

- 長寿命化

- 丸物部品

- 加工

目次

ローラーシャフトとは?

ローラーシャフトは、搬送装置や製造ラインにおいて、物品や部品を円滑に移動させるために使用される円筒形の機械部品です。ローラーシリンダーを支える「軸」として機能し、スムーズな回転を実現する重要な役割を担っています。ローラーシャフトはそれ自体が軸として動作するため、ローラーシャフトの性能は搬送システム全体の効率や信頼性に大きく影響します。

ローラーシャフトの特徴

ローラーシャフトには、以下のような重要な特徴があります。

- 高い支持力

ローラーの回転を安定させるために十分な剛性を持ち、搬送物の重量をしっかり支えます。 - 耐久性

高品質な材料(スチール、ステンレス、特殊合金など)を使用することで、摩耗やたわみに強いローラーシャフトを製造することが可能です。 - 適応性

搬送物や動作環境に応じて材質やサイズを柔軟に選定したり、シャフト軸の外側に材料を組み合わせることで、多種多様な業界や用途に適応させることができます。

ローラーシャフトのな種類

ローラーシャフトは用途や加工法に応じて様々な種類があります。その中でも代表的なものを以下に挙げます。

- コンベアローラーシャフト

搬送システムの心臓部ともいえる部品で、空港、食品業界、配送センターなどで幅広く使用されます。 - ゴムロール付きシャフト

衝撃を吸収する特性を持ち、搬送物に優しい設計が必要な場面で使用されます。

これらの種類は、それぞれの用途に合わせて独自の設計や加工が施されています。適切なシャフトの選定により、搬送システムの安定性や耐久性を向上させることが可能です。

ローラーシャフトの主要な用途

ローラーシャフトは、様々な産業分野で重要な役割を果たしています。その用途は幅広く、特に搬送装置や製造ラインにおいて欠かせない部品です。以下では、代表的な用途をいくつかご紹介します。

1. 搬送コンベアシステム

コンベアシステムは、工場や物流センターなどで頻繁に使用される搬送装置であり、ローラーシャフトはその中核部品として機能します。コンベアシステムにおいてローラーシャフトは、搬送物のスムーズかつ効率的な移動を実現するために使用されています。

- 使用例

- 空港での手荷物搬送

- 食品工場での製品梱包ライン

- 配送センターでの仕分け作業

2. 製造ラインの搬送装置

製造業の組立ラインや加工工程では、部品や製品を次の工程へ移動させるための搬送装置にローラーシャフトが使用されています。製造ラインにおける搬送装置では、より高精度な動作が求められるため、摩耗やたわみに強い設計が重要となります。また、特に重い部品や大型製品を扱う場合、ローラーシャフトの強度や剛性が作業効率に直結します。

3. その他の特殊な用途における搬送装置

その他にローラーシャフトは、以下のような特殊環境やニッチな用途にも対応しています。

- 耐熱環境

耐熱性に優れたローラーシャフトは、高温環境下で使用される搬送システムに適しています。 - 衛生環境

食品や医療分野において、ステンレス製のシャフトは衛生面での要求が厳しい現場に最適です。

ローラーシャフトの選定方法

ローラーシャフトは、用途や環境に応じて適切に選定することが重要です。ここでは、シャフトを選定する際に考慮すべき主要なポイントを解説します。

1. 材質の選定

ローラーシャフトの材質は、使用環境や搬送物の特性に基づいて選ばれます。

- スチール

高い剛性と耐荷重性を持ち、重い搬送物を扱う用途に最適です。コストパフォーマンスに優れ、一般的な搬送装置で広く使用されます。 - ステンレス

耐腐食性に優れ、食品加工ラインや医療分野など衛生が求められる環境に適しています。 - 特殊合金

耐熱性や耐摩耗性を持つ材質で、高温環境や極端な負荷条件下に最適です。

2. サイズと形状の選定

シャフトのサイズ(直径・長さ)は、搬送物の重量や搬送システムの構造に応じて決定されます。

- 直径

小径シャフト:軽量な搬送物や省スペース設計に適応。大径シャフト:重荷重や高負荷環境での安定性を確保。 - 長さ

搬送システム全体に適した長さを選ぶことで、たわみを防ぎ、安定した回転を実現します。

3. 表面処理技術

シャフトの表面処理は、耐久性やメンテナンス性を大きく左右します。適切な表面処理を施すことで、摩耗や腐食からシャフトを保護します。

- 高周波焼入れ

表面硬度を高め、摩耗を軽減する技術。高負荷用途に最適です。 - 窒化処理

耐摩耗性と耐腐食性を向上させ、長寿命化を実現します。 - クロムめっき

滑り性と耐腐食性を両立し、特に食品や医療分野で効果的です。

4. 環境要因の考慮

シャフトが使用される環境に応じた選定も重要です。

- 高温環境:耐熱性の高い材質や表面処理を採用。

- 湿気や腐食が多い環境:ステンレス製や防錆処理が施されたシャフトを使用。

- 高精度が求められる場合:挽き物加工のシャフトを選定し、寸法精度や剛性を確保。

適切な材質、サイズ、表面処理を選び、環境要因に合わせてカスタマイズすることで、ローラーシャフトの性能を最大限に発揮できます。

ローラーシャフトの耐久性を向上し、長寿命化する方法とは?

ローラーシャフトの耐久性向上は、搬送システムの性能を最大化し、コスト削減やメンテナンス頻度の低減を実現するために重要な要素です。ここでは、耐久性を高めるための方法を3つの観点から解説します。

搬送物の重量や負荷から逆算したローラーシャフトの強度設計

ローラーシャフトの強度は、搬送される材料の重量や動作負荷を基に設計されます。シャフトの直径や長さは、以下の手順を踏まえ選定する必要があります。

- 積載量の算定

シャフトが支える必要がある最大荷重を計算します。これには、搬送物だけでなく、ローラーやフレーム自体の重量も含まれます。軽負荷用途では20mm程度の小径シャフトが適しており、重負荷用途では50mm以上の大径シャフトが必要です。 - たわみのリスク回避

過剰な荷重がシャフトにかかると、曲がりや破損のリスクが高まります。計算式やソフトウェアを活用し、必要な強度を精密に設計します。 - 軽量化の提案

強度を維持しつつ重量を削減するために、シャフトを丸棒から中空パイプに置き換える方法があります。この変更により、駆動用モーターの負荷が軽減され、省エネルギー効果を高めるだけでなく、原材料コストの削減も可能です。

環境に応じたローラーシャフトの材料選定

使用環境は、シャフトの材質選定において非常に重要です。例えば、温度、湿気、化学薬品への曝露などが性能に影響を与えます。

- スチール

高い剛性と耐荷重性を持ち、一般的な搬送システムでの使用に最適です。 - ステンレス鋼

食品や医療分野のような衛生面が重視される環境に適しています。腐食や湿気への耐性が高いのが特徴です。 - 特殊合金

高温や高負荷環境での使用に適し、長寿命化に貢献します。特にSCM440は、耐摩耗性と耐熱性を兼ね備えた材料として注目されています。

適切な表面処理

ローラーシャフトの表面処理は、耐久性と信頼性を大幅に向上させます。以下の処理技術がよく使用されます。

硬質クロムめっき

滑り性を高め、化学薬品が存在する環境でもシャフトを保護します。

さらに、表面処理と組み合わせた設計で、シャフトの動作環境に合わせた性能を引き出すことが可能です。

高周波焼入れ

表面硬度を高め、摩耗を防止します。特に高負荷環境に適した技術です。

窒化処理

耐腐食性と耐摩耗性を同時に向上させる方法で、長寿命化を実現します。

当社だからこそできるローラーシャフトの長寿命化提案

当社は、豊富な経験と専門知識を活かし、さまざまな産業で使用されるローラーシャフトの長寿命化を実現するためのソリューションを提供しています。特に、耐久性とコスト効率の両立を目指したカスタマイズ設計を通じて、過酷な作業環境や高負荷の作業においても安定したパフォーマンスを発揮します。

1. 高品質素材による摩耗対策

当社は、耐摩耗性に優れた材料を採用し、表面処理技術にも力を入れています。たとえば、硬質クロームメッキや特殊コーティングにより、ローラーシャフトの摩耗を最小限に抑え、部品寿命の延長を実現しています。

2. 用途や目的に沿った設計提案

当社では、お客様の使用用途や環境、目的を最優先した上で、最適なローラーシャフトの設計提案も行っております。斬新な設計提案は、大手メーカーのエンジニアの方々からも好評で、継続的にお仕事をいただいております。

3. 長期的なコスト削減の提案

当社は、初期コストだけでなく、長期的なメンテナンスコストや交換部品のコストも考慮して設計されています。ローラーシャフトの稼働時間を最大化し、ダウンタイムを減らすことで、総合的な運用コストを削減します。

4. カスタマイズ対応

お客様のニーズに応じて、オーダーメイドのローラーシャフトを設計・製造します。特に特殊な環境での使用や、高い耐久性が求められる場合においても、最適な材料と構造を提案することで、他社にはない長寿命化を実現します。

5. 迅速なアフターサポート

ローラーシャフトの導入後も、定期的なメンテナンスや修理対応、部品の供給など、迅速なアフターサポートを提供します。これにより、稼働停止のリスクを最小限に抑え、常に安定した運用をサポートします。

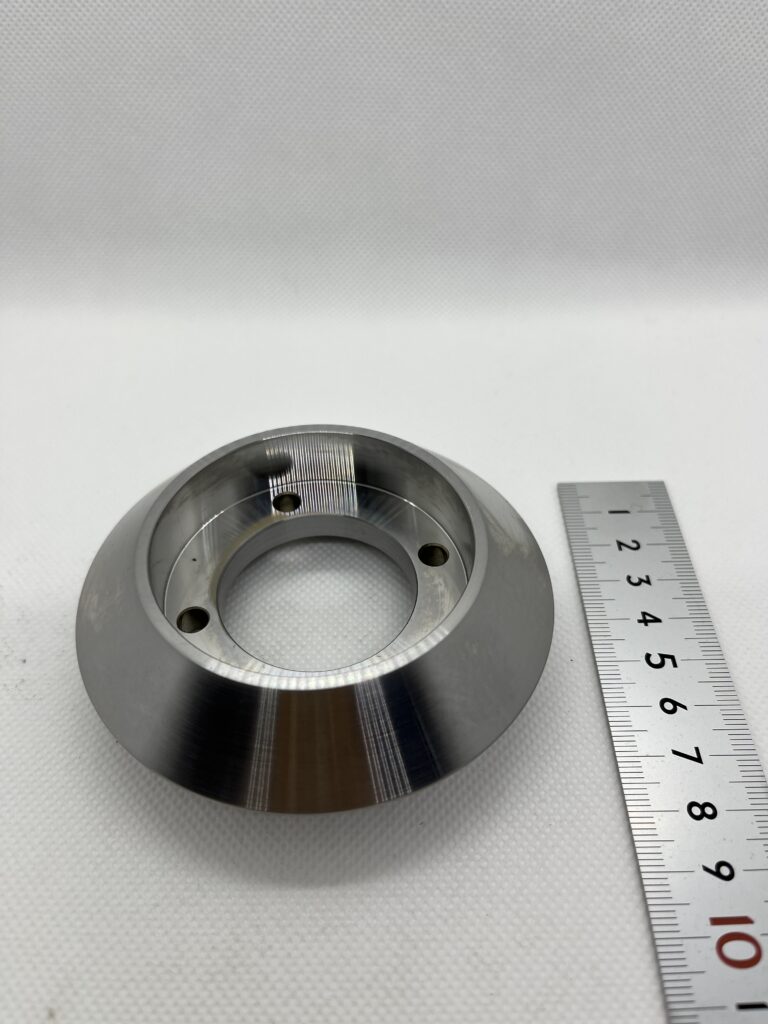

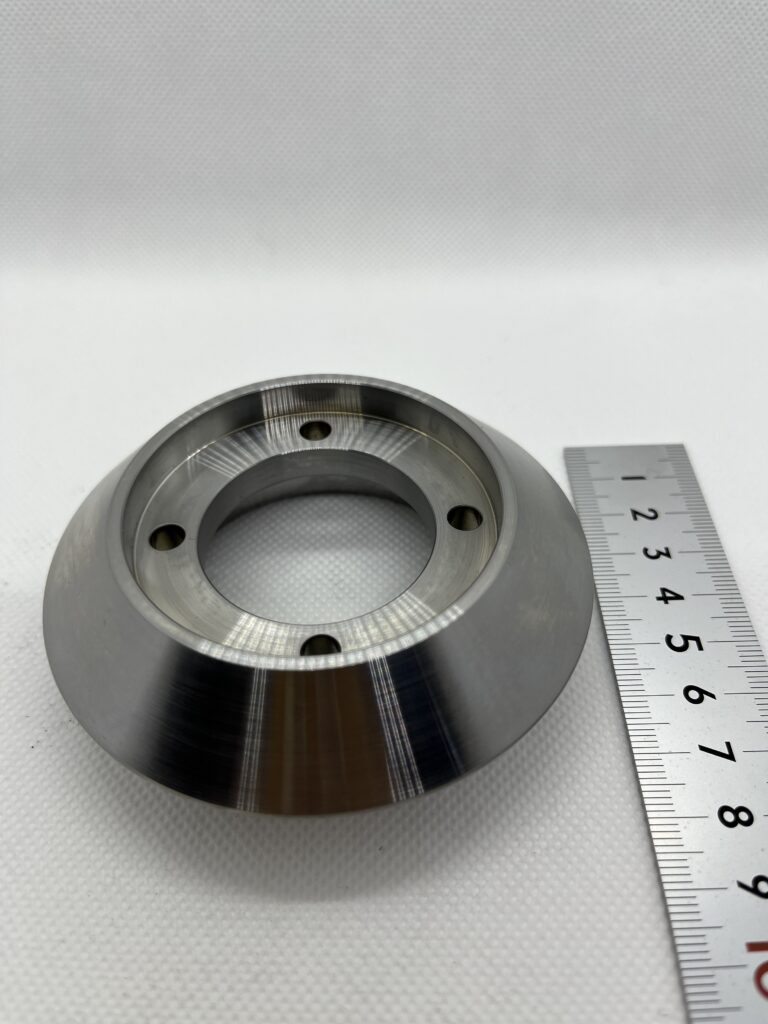

ローラーシャフトの加工事例

続いて、実際に当社で製作したローラーシャフトの加工事例をご紹介いたします。

中継設備用 フリーローラー

こちらは搬送設備用の中継フリーローラーです。サイズはΦ150×700mmで、材質はS25C、STKM13A、およびSS400を使用しております。加工工程としては、旋盤加工を行っています。

本製品は、溶接前の加工時に材料にインロー等の細工を施し、溶接時の負担を軽減しました。その結果、溶接時間を短縮し、コストダウンを実現することができました。このような中型サイズのローラーは、工場内で取り回す際にクレーンが必要な重量となりますが、当社ではこうした中型サイズの丸物加工にも問題なく対応しております。

圧延用ローラー

こちらは搬送設備用の中継フリーローラーです。サイズはΦ150×700mmで、材質はS25C、STKM13A、およびSS400を使用しております。加工工程としては、旋盤加工を行っています。

本製品は、溶接前の加工時に材料にインロー等の細工を施し、溶接時の負担を軽減しました。その結果、溶接時間を短縮し、コストダウンを実現することができました。このような中型サイズのローラーは、工場内で取り回す際にクレーンが必要な重量となりますが、当社ではこうした中型サイズの丸物加工にも問題なく対応しております。

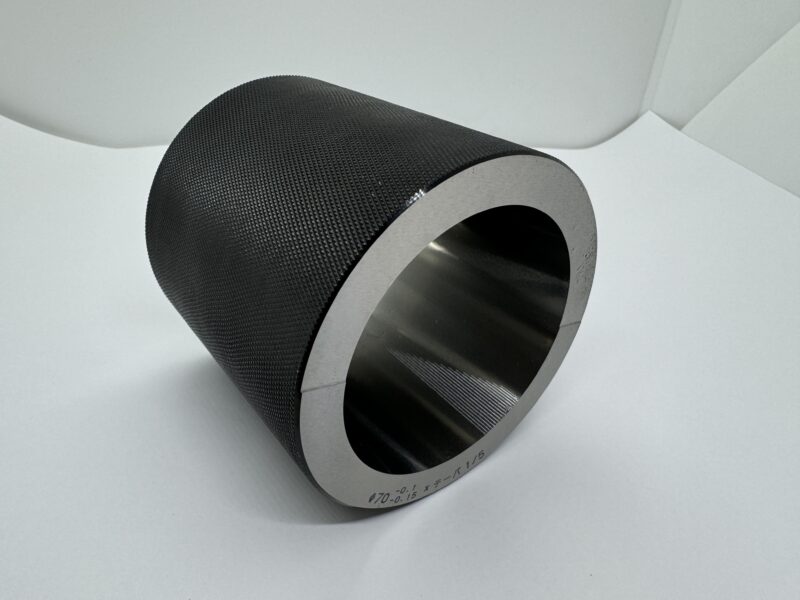

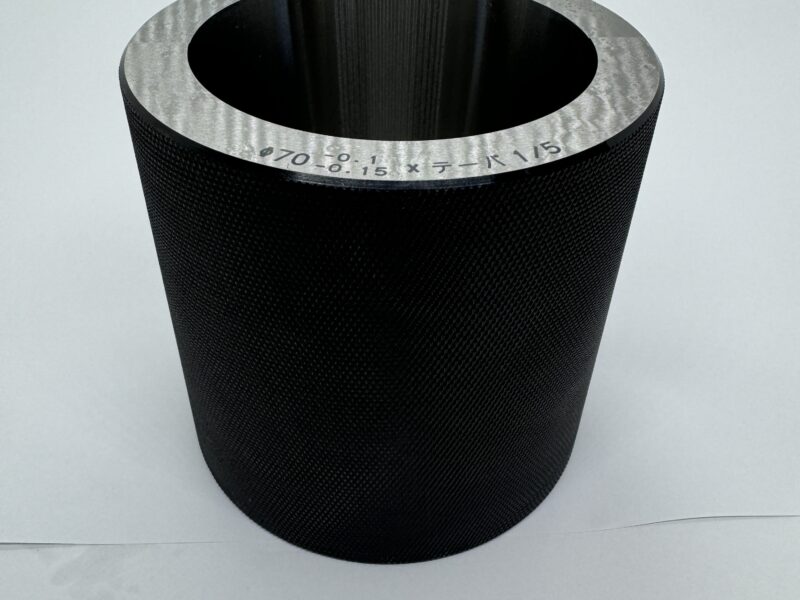

テーパー付きローラー

こちらは搬送設備用の中継フリーローラーです。サイズはΦ150×700mmで、材質はS25C、STKM13A、およびSS400を使用しております。加工工程としては、旋盤加工を行っています。

本製品は、溶接前の加工時に材料にインロー等の細工を施し、溶接時の負担を軽減しました。その結果、溶接時間を短縮し、コストダウンを実現することができました。このような中型サイズのローラーは、工場内で取り回す際にクレーンが必要な重量となりますが、当社ではこうした中型サイズの丸物加工にも問題なく対応しております。

ローラーシャフトのことなら、平野鉄工にお任せください!

ローラー・シャフト旋盤加工 長寿命化ナビを運営する平野鉄工株式会社は、丸物加工品を専門とし、耐摩耗性や高強度が求められる製品の長寿命化と機能向上を実現する技術提案に自信を持っています。当社の金属コーディネーターが丁寧なヒアリングを行い、焼入れや表面処理の最適な選定を行うだけでなく、形状変更や機構改善などの斬新な提案も行い、お客様にとって最適な解決策を提供します。

対応可能な製品は、直径φ5の小さいピンからφ100のピンまで、長さも様々な丸物製品に対応しております。特にΦ300~600までの、馬力がない旋盤では削ることができないような、クレーンを用いて機械にセットする必要がある、やや取り回しがしづらいような中型丸物部品について、多くのお客様からご相談をいただいております。協力会社の加工ネットワークも駆使することで、最大φ900までの比較的大径な丸物加工まで対応可能です。

ローラー・シャフト旋盤加工 長寿命化ナビでは、多様なニーズに応える高い技術力と柔軟な対応力を持ち、お客様の製品開発を強力に支援します。丸物加工品の製造において、耐久性や精度を求めるなら、ぜひローラー・シャフト旋盤加工 長寿命化ナビにお任せください。お客様のご相談をお待ちしておりますので、どうぞお気軽にお声がけください。

関連記事

-

2025.08.18

高周波焼入れとは?シャフトやギヤの耐久性を高めるためのポイントとは?

- 長寿命化

高周波焼入れとは? 高周波焼入れは、金属の表面を硬化させるための熱処理技術の一種です。この技術は、鋼材の表面だけを急激に加熱し、その後に冷却することで… -

2025.08.12

硬質クロムめっきの特性を活かすには?丸物加工品の長寿命化を実現するためのポイントを解説!

- 長寿命化

長寿命化が求められる丸物加工品にとって、硬質クロムめっきは非常に有効な表面処理です。しかし、単にめっきを施すだけでは、その特性を最大限に活かすことはで… -

2025.08.04

長尺・大径シャフトの加工における3つのポイント|なぜ大手メーカー中途半端なサイズのシャフトの加工・調達を断るのか?

- シャフト

- 長寿命化

長尺・大径シャフトは、産業設備の心臓部を担う重要な部品です。しかし、その加工・調達には、多くの企業が課題を抱えています。 本記事では、まず長尺・大径シ… -

2025.07.28

S45Cの特徴と加工方法とは?

- 長寿命化

- 表面処理

- 加工

S45Cは、機械構造用炭素鋼の代表格として多岐にわたる産業で不可欠な材料です。 本記事では、S45Cの基本的な定義から、その背景、さらには化学成分と内… -

2025.07.25

浸炭焼入れとは?効果、長寿命化への応用まで徹底解説!

- 長寿命化

部品の性能向上や長寿命化は、製造業における永遠の課題です。特に過酷な環境下で使用される金属部品において、その耐久性を高めるための熱処理技術は不可欠と言… -

2025.04.21

サブゼロ処理とは?

- 長寿命化

ゲージや金型といった高精度部品において、微細な寸法変化が製品品質を大きく左右します。焼入れにより鋼材は硬度を得られますが、同時に「見えない変化」が内部… -

2025.04.21

ゲージに使われる工具鋼の選び方

- 丸物部品

精密測定工具である「ゲージ」は、その寸法精度と耐久性が品質を決定づけます。ゲージの性能を支える重要な要素の一つが、使用する鋼材の選定と熱処理方法です。… -

2025.03.21

SNC材(ニッケルクロム鋼)のそれぞれの種類と特徴、加工方法まで解説!

- 長寿命化

- 加工

SNC材とは? SNC材(ニッケルクロム鋼)は、高強度・高耐久性を持つ合金鋼の一種であり、自動車部品や産業機械部品など、高負荷がかかる部品の製造に適し… -

2025.01.21

プーリーの摩耗による交換時期の見極め方と頻度を減らすための対策

- プーリー

- 長寿命化

「プーリーの交換時期っていつ頃だろう?」「プーリーの寿命を延ばすにはどうすればいいの?」 製造現場や設備保全を担当されている方なら、一度はこんな疑問を… -

2024.12.12

シャフト摩耗の原因と対策|シャフトをコストメリット良く活用するためには?

- シャフト

- 長寿命化

シャフトとは? シャフトは、動力を伝達するための回転軸として、機械の心臓部ともいえる存在です。エンジンやモーターからの回転エネルギーを機械内部の他の部… -

2024.11.19

SCM材(クロムモリブデン鋼鋼材)の特徴と加工方法とは?

- 長寿命化

- 表面処理

- 加工

SCM材(クロムモリブデン鋼鋼材)とは? SCM材は、機械構造用合金鋼の一種で、「クロムモリブデン鋼」とも呼ばれます。この鋼材は、炭素鋼にクロム(Cr… -

2024.10.22

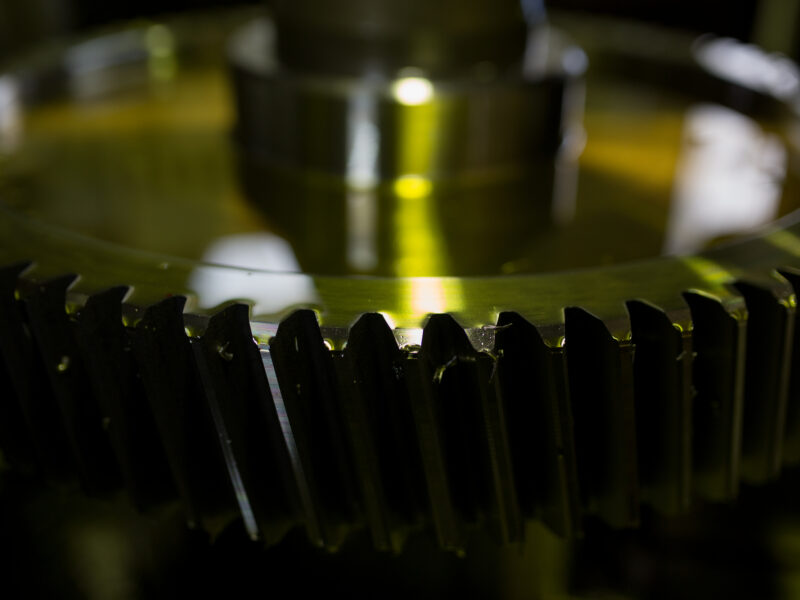

歯面研削とは?加工方法からメリット、応用先まで解説

- ギヤ

- 加工

歯面研削は、歯車の精度と耐久性を大幅に向上させる重要な加工技術です。高精度な歯面研削により、騒音の低減や効率的な動力伝達が実現し、機械全体の信頼性が向… -

2024.10.22

歯切り加工とは?

- 長寿命化

- 加工

歯切り加工は、歯車製造において精度と性能を左右する重要な技術です。本コラムでは、歯切り加工の基本から創成法と成形法の違い、歯すじ修正の重要性、そしてギ… -

2024.10.22

ギヤの定義から種類・製造加工まで

- ギヤ

- 長寿命化

- 加工

ギヤは、多くの機械装置において中心的な役割を果たす部品であり、その重要性は非常に大きいです。ギヤは、動力の伝達や速度の変換、トルクの調整など、機械の基… -

2024.10.22

油圧シリンダーピストンの役割と長寿命化の秘訣とは?

- シャフト

- 長寿命化

- 加工

油圧シリンダーは、さまざまな産業で重要な役割を果たすアクチュエータの一つであり、コンパクトなサイズにもかかわらず大きな力を発揮することができる点が特徴… -

2024.07.26

ギヤシャフトの加工方法から長寿命化のポイントまで

- シャフト

- 長寿命化

- 加工

ギヤシャフトとは? ギヤシャフトは、シャフト(軸)にギア(歯車)形状を付加した機械部品です。歯車の刃が切ってあるため、歯切りシャフトとも呼ばれます。ギ… -

2024.07.26

Vプーリーの特徴から加工技術について

- プーリー

- 長寿命化

- 加工

ベルトと共に用いられるプーリーは動力伝達に用いられる円盤状の部品です。 代表的なプーリーの種類には、Vプーリーと歯付きプーリーがあります。 ①Vプーリ… -

2024.06.17

旋盤加工で作られている丸物部品の特徴

- 丸物部品

- 加工

金属加工には、機械加工・塑性加工・鋳造・その他(粉末治金・金属3D プリンター)の4つに大きく分けられます。この4つの種類からも分かれており、機械加工…