お役立ち情報

SCM材(クロムモリブデン鋼鋼材)の特徴と加工方法とは?

2024/11/19

- 長寿命化

- 表面処理

- 加工

目次

SCM材(クロムモリブデン鋼鋼材)とは?

SCM材は、機械構造用合金鋼の一種で、「クロムモリブデン鋼」とも呼ばれます。この鋼材は、炭素鋼にクロム(Cr)とモリブデン(Mo)を添加することで、機械的特性や熱処理性を大幅に向上させた低合金鋼です。日本工業規格(JIS)における記号「SCM」は、以下のような意味を持ちます:

- S:Steel(鋼)

- C:Chromium(クロム)

- M:Molybdenum(モリブデン)

クロムモリブデン鋼は、自動車や産業機械などの部品に広く使用され、高い耐摩耗性や靱性が求められる環境でその性能を発揮します。

SCM材の成分と構造

SCM材の主成分は、鉄(Fe)をベースに、クロム(Cr)とモリブデン(Mo)を添加したものです。この組み合わせによって、鋼中の結晶格子が強化され、優れた機械的特性が実現します。SCM材の主要な成分とその効果は以下の通りです。

- クロム(Cr):0.9~1.5%

耐摩耗性と硬度を向上させるとともに、腐食に対する耐性も高めます。 - モリブデン(Mo):0.15~0.45%

高温環境下での強度を維持し、靱性を向上させます。 - 炭素(C):0.15~0.45%

基本的な強度と硬度の向上に寄与します。

さらに、マンガン(Mn)、ニッケル(Ni)などが微量に添加される場合があり、それぞれ加工性や耐衝撃性を調整する効果を持ちます。このような成分の配合により、SCM材は強度・靱性・加工性に優れたバランスの良い鋼材となっています。

SCM材の用途

SCM材は、その特性を活かして幅広い分野で使用されています。特に以下のような用途で高い評価を得ています:

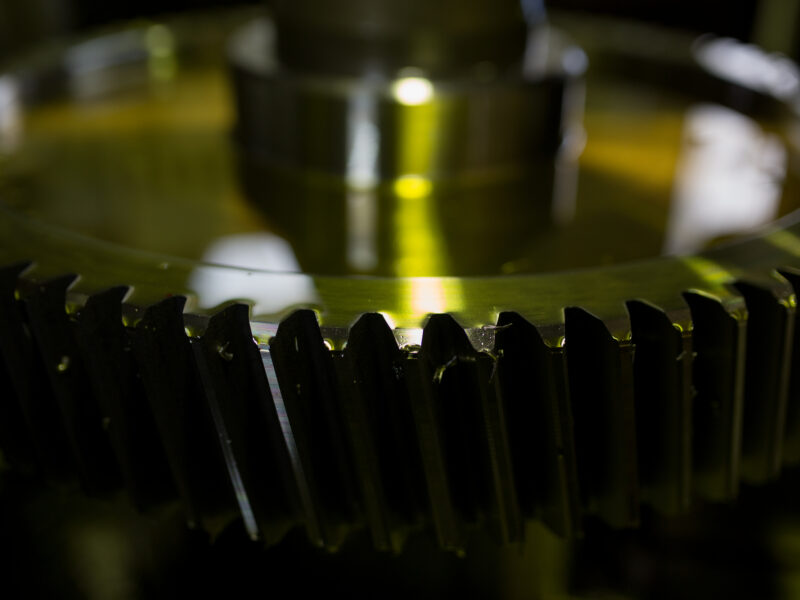

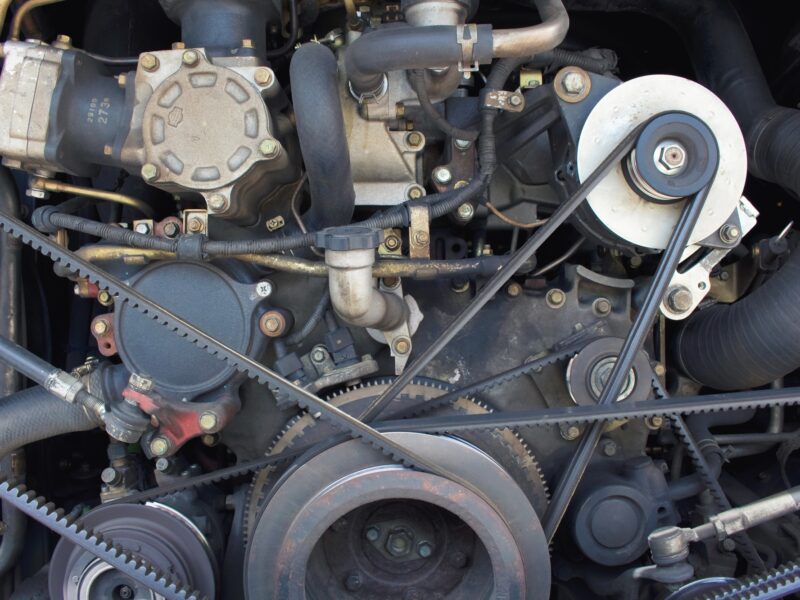

- 自動車部品:ギヤ、シャフト、ボルト、ナットなどの重要部品に使用されます。また、適度なしなりと振動吸収性が必要とされ、耐摩耗性や強度が求められる場面で性能を発揮します。

- 産業機械部品:ローラーやピン、軸受けなどの回転運動部品に適しており、寸法精度と耐久性が重視される用途で使用されます。

- 航空機部品および建設機械等の高温高圧機器:高温・高圧環境下でも性能を維持できるため、エンジン部品、ボイラー、圧力容器など、信頼性の高い部品が求められる分野で採用されています。

SCM材の略称と背景

SCM材は「クロモリ」または「クロモリ鋼」とも呼ばれ、特に自動車業界や工具メーカーで一般的に呼ばれています。また、炭素鋼のSC材にクロムとモリブデンを加えた改良材として、SC材よりも高い機械的特性を持つことから、より厳しい使用条件下で選ばれる傾向にあります。

SCM材の特徴・メリット

SCM材(クロムモリブデン鋼)は、機械構造用合金鋼の一種で、耐摩耗性や靭性、加工性など、幅広い特性を兼ね備えています。以下に、その具体的な特徴とメリットを詳しく解説します。

1. 高い機械的強度と靭性、耐摩耗性

SCM材は、SC材にクロム(Cr)とモリブデン(Mo)を添加することで、引張強度や降伏強度が大幅に向上しています。

- 降伏点:785MPa以上

- 引張強度:930MPa以上

- 硬度:269~331HB

さらに、焼入れ処理によって鋼材の結晶構造が強化され、ベーナイト組織が形成されます。これにより、靭性(粘り強さ)が向上し、衝撃や振動に対する耐性が高まります。また、この特性により、SCM材はばねなどの強靭さが求められる部品にも適しています。

2. 熱処理による特性向上

SCM材は熱処理性に優れ、用途に応じた性能調整が可能です。

- 焼入れと焼戻し:強度と靭性をバランスよく向上させる標準的な方法。

- オーステンパ処理:鋼帯を一定温度に保持し、ベーナイト組織を形成することで、強靭さと耐摩耗性を兼ね備えた状態に仕上げます。

- 高周波焼入れ:局所的な硬化が可能で、特定部位の寿命を延ばします。

これらの熱処理により、SCM材は寸法安定性を保ちながら、耐摩耗性や耐久性を大幅に向上させることができます。

3. 耐熱性と耐腐食性

SCM材は高温環境下でも性能を維持する特性を持ち、500℃前後の高温条件でも強度が低下しにくい点が評価されています。また、クロムの添加による酸化皮膜の形成により、耐腐食性も一定程度備えています。このため、以下のような条件下で使用されています。

- 高温高圧環境(例:エンジン部品、ボイラー部材)

- 海洋環境や塩水中等、塩分や酸性条件下の部品(例:海洋機器やパイプライン)

ただしステンレス鋼と比べると耐食性は低く、錆が発生する可能性は高くなります。

4. 加工性の高さ

SCM材は切削加工性や溶接性が良好で、複雑な形状や高精度の寸法が求められる部品に適しています。

- 切削加工:適切な工具を選択することで美しい仕上げが可能です。

- 溶接性:溶接部に強度を損なうことなく、安定した接合を実現します。

特に、美観が重要な製品にも対応可能で、自転車のフレームや高級部品の製造にも使用されています。

5. 高いコストパフォーマンス

SCM材は、特殊合金鋼ほど高価ではない一方で、優れた機械的特性を提供します。このため、強度や耐久性が必要な部品の製造において、コストパフォーマンスに優れた材料として選ばれています。

SCM材の種類

SCM材(クロムモリブデン鋼)は、炭素含有量や添加元素の割合に応じて多くの種類に分類され、それぞれ異なる特性を持ちます。

SCM材は、SCM4〇〇と表示されますが、数字の前に付く「4」は、JISで定められた合金元素量を表すコードです。SCM材の場合は「4」になるためSCM4〇〇と表示されます。そして後半の〇〇の部分は、炭素含有量を表しています。例えば、SCM435であれば、炭素含有量が0.35%であることを示しています。炭素含有量は、SCM材の強度や硬さに大きく影響します。一般的に、炭素含有量が多いほど硬くて強い鋼材になりますが、加工しにくくなるという特徴があります。

以下では、主要なSCM材の種類を詳しく説明します。

SCM材の種類一覧

1. SCM415

- 炭素含有量:約0.15%(0.13%~0.18%)

- 特徴:加工性が最も高く、浸炭処理後に優れた耐摩耗性を発揮します。適度なしなりと振動吸収性があるため、自動車の歯車やシャフトなどに使用されます。

2. SCM418

- 炭素含有量:約0.18%(0.16%~0.21%)

- 特徴:SCM415に似た特性を持ち、適度なしなりや振動吸収性に優れます。表面焼入れ後、高温環境でも性能を維持します。

3. SCM420

- 炭素含有量:約0.20%(0.18%~0.23%)

- 特徴:耐摩耗性が高く、自動車や産業機械部品に多用されます。適度な加工性と高温環境への耐性を併せ持っています。

4. SCM425

- 炭素含有量:約0.25%(0.23%~0.28%)

- 特徴:振動吸収性があり、強度が求められる中型部品での使用に適しています。

5. SCM430

- 炭素含有量:約0.30%(0.28%~0.33%)

- 特徴:炭素量が増えるため溶接性が低下しますが、耐摩耗性と硬度が向上しています。

6. SCM435

- 炭素含有量:約0.35%(0.33%~0.38%)

- 特徴:最も広く使用されるSCM材で、強度・靭性のバランスが良好です。焼入れ性が高く、寸法安定性に優れています。

7. SCM440

- 炭素含有量:約0.40%(0.38%~0.43%)

- 特徴:高強度で耐摩耗性がさらに向上しており、重機の部品や高応力環境下での使用に適しています。

8. SCM445

- 炭素含有量:約0.45%(0.43%~0.48%)

- 特徴:強靭鋼と呼ばれ、SCM材の中でも特に優れた焼入れ性を持っています。溶接後の熱処理が必要ですが、高度な強度が得られます。

9. SCM822

- 炭素含有量:0.20%~0.25%

- 特徴:SCM822の「8」は、Ni-Cr-Mo鋼であることを示すコードです。モリブデンの含有量が多く、焼入れ性や焼き戻し時の軟化抵抗が向上しています。ただし低温割れのリスクがあるため、慎重な溶接が求められます。

SCM435の特性と活用例

その中でも、SCM435は汎用性が高く、多くの分野で活躍している代表的な材料です。

SCM435の成分は、クロム(Cr)が0.90%~1.20%、モリブデン(Mo)が0.15%~0.30%含まれており、この組成が材料特性に大きな影響を与えています。クロムは耐摩耗性と耐食性を、モリブデンは高温環境下での強度維持と靱性をそれぞれ高める役割を果たします。このため、SCM435は非常に優れた焼入れ性を持ち、材料の中心部まで均一に焼入れ処理を施すことができます。また、冷却速度が遅い場合でも歪みを抑えた寸法安定性を実現するため、精密部品の製造にも適しています。

さらに、SCM435は加工性にも優れています。切削加工や溶接が比較的容易で、加工後には美しい仕上げが可能です。この特性により、外観が重視される製品や高精度が求められる部品にも採用されています。また、500℃前後の高温環境下でもその強度を維持するため、高温高圧の条件下で使用される部品にも適しています。

こうした特性を持つSCM435は、自動車部品(シャフト、ボルト、ナット)や航空機の脚部品、さらには自転車のフレームといったさまざまな用途で使用されています。これらの用途では、高い強度と耐摩耗性が必要とされる一方で、精密な加工性や信頼性も重視されるため、SCM435が選ばれる理由となっています。

SCM材選定時のポイント

SCM材を選ぶ際は、以下を考慮する必要があります:

- 加工性を重視する場合:SCM415やSCM418。

- 高強度や耐摩耗性を求める場合:SCM435やSCM440。

- 高温環境下での使用:SCM435、SCM440。

それぞれの特性に応じた適切な材料を選定することで、性能とコストのバランスを最適化できます。

SCM440とS45Cの違いとは?

SCM440とS45Cは、それぞれ異なる特性を持つ鉄鋼材料で、用途や加工性において明確な違いがあります。以下の表に主要な違いをまとめました。

| 項目 | SCM440 | S45C |

|---|---|---|

| 分類 | クロムモリブデン鋼 | 普通炭素鋼 |

| 成分 | クロム(Cr): 0.90%~1.20% モリブデン(Mo): 0.15%~0.30% 炭素(C):0.38%~0.43% | 炭素(C): 0.42%~0.48% |

| 引張強度 | 950~1050MPa | 570~700MPa |

| 加工性 | 切削加工性が良好 溶接後の熱処理が必要 | 切削加工が容易 溶接性が良好 |

| 熱処理適性 | 焼入れ処理による材料中心部までの均一硬化 | 表面硬化処理が主流 中心部は硬化しにくい |

| 耐熱性 | 高温環境(500℃前後)でも強度を維持 | 高温環境には不向き |

| 用途 | 高強度や耐摩耗性が必要な部品 例:シャフト、ローラー、圧力容器 | 汎用機械部品 例:軸受け、歯車、ピン |

選定のポイントとしては、およそ下記の通りです。

- SCM440:高負荷や過酷な環境下で使用する部品に適しています。

- S45C:加工性やコスト重視の部品に適しています。

SCM440は、耐摩耗性や高強度を必要とする場面で信頼される材料です。一方、S45Cは汎用性が高く、機械加工のしやすさやコスト面で優れた選択肢となります。

SCM材の加工方法

SCM材(クロムモリブデン鋼)は、優れた機械的特性と加工性を持ち、多様な加工方法に対応可能な材料です。以下では、主な加工方法とその特徴を解説します。

1. 切削加工

SCM材は、適切な工具を使用することで高精度な切削加工が可能です。特に、SCM435やSCM440のような高硬度材では、超硬工具やコーティング工具を使用すると切削性が向上します。また加工熱を抑えるため、切削油や冷却剤の適切な使用が重要です。

2. 熱処理

SCM材の特性を最大限に活かすには、熱処理が欠かせません。特に焼入れ性に優れたSCM材は、以下の方法で性能を向上させることが可能です:

- 焼入れ、焼戻し、焼きなまし:強度と靭性、加工性をバランスよく向上させます。

- 浸炭処理:表面を硬化させることで、耐摩耗性を高めます。

- 高周波焼入れ:特定部位のみを硬化し、全体の耐久性を向上させます。

3. 溶接加工

SCM材は溶接加工も可能ですが、高炭素含有量の材質(例:SCM440)では溶接部の硬化による割れのリスクがあるため、適切な予熱・後熱処理が求められます。また低温割れを防ぐため、モリブデンを含む溶接材を使用し、徐冷処理を実施することも重要です。

4. 表面処理

SCM材の表面を加工することで、さらなる性能向上が可能です。具体的には、研磨加工と、めっき処理が挙げられます。研磨加工では、寸法精度と表面仕上げを向上させ、特に真円度が重要なローラーやシャフトで多用されます。まためっき処理は、硬質クロムメッキなどを施すことで、腐食耐性と耐摩耗性を付与させます。

5. 加工時の注意点

SCM材の加工では以下の点に留意することで、より高品質な仕上がりが得られます。

- 工具寿命の管理:硬度が高いSCM材では、工具の摩耗が早いため、適切な交換時期を見極めることが重要です。

- 熱変形の管理:加工時や熱処理後の歪みを抑える工夫が必要です。

SCM材の加工方法は多岐にわたり、用途や目的に応じた適切な加工プロセスを選択することで、その特性を最大限に活用できます。

SCM材加工の課題と解決策

SCM材(クロムモリブデン鋼)は、高い強度と靭性を持つ優れた材料ですが、その加工には特有の課題が伴います。特に切削加工における硬度の影響や熱処理後の特性変化に対して適切に対処することが重要です。以下に、主な課題と解決策を解説します。

SCM材の加工における課題と対策

| 課題 | 詳細 | 解決策 |

|---|---|---|

| 加工硬化のリスク | 切削中に加工硬化が進行し、工具寿命や加工精度に悪影響を及ぼす。 | 超硬工具やコーティング工具を使用し、切削速度や送り量を適切に設定。加工時の熱発生を抑えるために切削油を十分供給。 |

| 切削温度の増加 | 硬度が高いSCM材では切削温度が上がり、工具への熱負荷が増大。 | 切削油を多量に噴射し、切削温度を低下。刃先形状を調整して熱の蓄積を抑制。 |

| 工具摩耗の早期進行 | 高強度材は工具の摩耗を促進し、精度低下や工具寿命の短縮を引き起こす。 | 超硬合金やセラミックス製工具を採用し、工具の交換サイクルを適切に設定。切削速度を適正に保ち、切削条件を安定化。 |

| 溶接割れのリスク | 高炭素含有量のSCM440などでは、溶接部が硬化し割れが生じる可能性が高い。 | 予熱・後熱処理を実施し、適切な溶接材を選定。低温割れを防ぐために徐冷処理を徹底。 |

| 寸法変化や熱歪み | 熱処理後に寸法が変化することがあり、精密部品では許容範囲を超える場合がある。 | 加工前に余肉を設け、熱処理後に仕上げ加工を行うことで寸法安定性を確保。 |

SCM材の旋盤加工とフライス加工における留意点

SCM材の主な加工方法には、旋盤加工とフライス加工が含まれます。それぞれに特有の注意点があります。

- 切削条件の最適化:SCM材は硬度が高く、切削抵抗が大きいため、加工速度と送り量を慎重に設定する必要があります。また切削速度を上げすぎると熱負荷が増加するため、適切な条件を維持することが重要です。

- 工具選定の重要性:工具には、超硬合金やコーティング工具を使用し、切削性を向上させる必要があります。また硬度の高いSCM435やSCM440では、セラミックス工具も有効とされています。

- 熱管理の徹底:切削時に発生する熱を管理し、刃先の負担を軽減する必要があります。切削油の適切な供給が加工精度と工具寿命を保つ鍵です。

当社だからこそできるSCM材の加工・長寿命化提案

当社は、SCM材(クロムモリブデン鋼)の加工において、高い技術力と幅広い対応力を持つことが強みです。小径から大径までの多様な部品加工や、溶接や表面処理技術までもワンストップ対応しており、SCM材特有の特性を最大限に引き出す製品を提供しています。以下に、当社が選ばれる理由を具体的にご紹介します。

小径から大径まで、多様なSCM材部品の旋盤加工に対応

当社では、SCM435やSCM440など、硬度が高く加工が難しいSCM材においても、旋盤加工を中心とした精密な部品加工が可能です。当社にご相談いただくことが多いのは、ローラーやギヤシャフト、シリンダー、ピンなどの丸物加工品です。φ5の小さいピンからφ100のピンまで、長さも様々な丸物製品に対応しております。

当社が最も得意とするのは、手にのるくらいのサイズがメインです。特にΦ300~600までの、馬力がない旋盤では削ることができないような、クレーンを用いて機械にセットする必要がある、やや取り回しがしづらいような中型丸物部品について、多くのお客様からご相談をいただいております。協力会社の加工ネットワークも駆使することで、最大φ900までの比較的大径な丸物加工まで対応可能です。

SCM材への表面処理による長寿命化提案

SCM材への表面処理について、当社では研磨や硬質クロムめっき、調質処理、高周波焼入れ、さらに浸炭焼入れまで幅広く対応しております。特にSCM材への浸炭焼入れは、最も耐摩耗性や長寿命化を実現することができ、積極的にお客様にご提案を行っております。

SCM材への材料変更による長寿命化提案

当社では金属コーディネーターとして、お客様のご要望に応じた最適な金属種類のご提案も行っております。特に多いご相談が耐摩耗による長寿命化で、S45CからSCM材へのご提案などが多くなっています。

詳細は下記のVA/VE技術提案事例をご覧ください。

一体型ピストン⇒SCM材部分+BC材部分で別々に製作し溶接しコストダウンを実現

SCM材の加工事例

続いて、実際に当社で製作したSCM材の加工事例をご紹介いたします。

Φ428大型vプーリー

こちらは工業設備用のモーター側Vプーリーです。サイズはΦ428×190mmで、材質はSCM440を使用しております。加工工程としては、旋盤加工、高周波焼入れ、旋盤仕上げを行っています。

本製品は、耐摩耗性を向上させるために、材料を元々のS45CからSCM440に変更し、さらに調質処理を施してから加工を行いました。このような中型サイズのプーリーは、工場内で取り回す際にクレーンが必要な重量となりますが、当社ではこうした中型サイズの丸物加工にも問題なく対応しております。

圧下スクリュー軸 (ノコ刃ねじ付)

こちらは圧下スクリュー設備用のスクリュー軸(ノコ刃ねじ付き)です。サイズはΦ140×560mmで、材質はSCM440を使用しております。加工工程としては、旋盤加工とマシニング加工を行っています。

本製品は、ノコ刃ねじ(30度)の加工が特徴です。外径部に30度のノコ刃ねじを加工していますが、相手方のめねじとのすり合わせが非常に重要です。当社では、ノコ刃部はゲージ合わせで高精度を確保しています。このノコ刃ねじは通常の旋盤では加工することが困難で、職人の技術が必要な加工です。当社では協力会社のネットワークを活用することで、こうした加工にも対応しております。

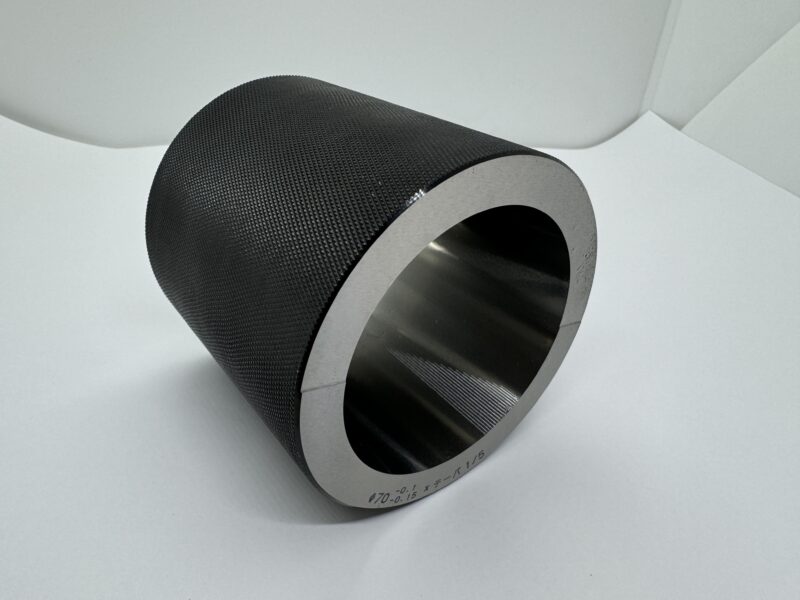

シリンダー用ピストン

シリンダーに使用されるピストンです。サイズはΦ40-Φ28 ×160mmで、材質はSCM材とBC材を使用しております。

本製品は、摺動部となるピストンをSCM材部分とBC材部分で別々に製作し、接合後に研磨処理を実施いたしました。具体的には、SCM材部分は研磨処理を施し、接合後のロッド部分には硬質クロームのメッキ処理を行いました。その後BC材部分を研磨して合わせるように仕上げています。

このように、摺動部となるピストンを異なる材質を別々に製作し、最適な処理を施すことで、材料費や加工費を削減することが可能となり、結果としてコストダウンを実現することができました。

SCM材のことなら、平野鉄工にお任せください!

ローラー・シャフト旋盤加工 長寿命化ナビを運営する平野鉄工株式会社は、丸物加工品を専門とし、耐摩耗性や高強度が求められる製品の長寿命化と機能向上を実現する技術提案に自信を持っています。当社の金属コーディネーターが丁寧なヒアリングを行い、焼入れや表面処理の最適な選定を行うだけでなく、形状変更や機構改善などの斬新な提案も行い、お客様にとって最適な解決策を提供します。

対応可能な製品は、直径φ5の小さいピンからφ100のピンまで、長さも様々な丸物製品に対応しております。特にΦ300~600までの、馬力がない旋盤では削ることができないような、クレーンを用いて機械にセットする必要がある、やや取り回しがしづらいような中型丸物部品について、多くのお客様からご相談をいただいております。協力会社の加工ネットワークも駆使することで、最大φ900までの比較的大径な丸物加工まで対応可能です。

ローラー・シャフト旋盤加工 長寿命化ナビでは、多様なニーズに応える高い技術力と柔軟な対応力を持ち、お客様の製品開発を強力に支援します。丸物加工品の製造において、耐久性や精度を求めるなら、ぜひローラー・シャフト旋盤加工 長寿命化ナビにお任せください。お客様のご相談をお待ちしておりますので、どうぞお気軽にお声がけください。

関連記事

-

2025.08.18

高周波焼入れとは?シャフトやギヤの耐久性を高めるためのポイントとは?

- 長寿命化

高周波焼入れとは? 高周波焼入れは、金属の表面を硬化させるための熱処理技術の一種です。この技術は、鋼材の表面だけを急激に加熱し、その後に冷却することで… -

2025.08.12

硬質クロムめっきの特性を活かすには?丸物加工品の長寿命化を実現するためのポイントを解説!

- 長寿命化

長寿命化が求められる丸物加工品にとって、硬質クロムめっきは非常に有効な表面処理です。しかし、単にめっきを施すだけでは、その特性を最大限に活かすことはで… -

2025.08.04

長尺・大径シャフトの加工における3つのポイント|なぜ大手メーカー中途半端なサイズのシャフトの加工・調達を断るのか?

- シャフト

- 長寿命化

長尺・大径シャフトは、産業設備の心臓部を担う重要な部品です。しかし、その加工・調達には、多くの企業が課題を抱えています。 本記事では、まず長尺・大径シ… -

2025.07.28

S45Cの特徴と加工方法とは?

- 長寿命化

- 表面処理

- 加工

S45Cは、機械構造用炭素鋼の代表格として多岐にわたる産業で不可欠な材料です。 本記事では、S45Cの基本的な定義から、その背景、さらには化学成分と内… -

2025.07.25

浸炭焼入れとは?効果、長寿命化への応用まで徹底解説!

- 長寿命化

部品の性能向上や長寿命化は、製造業における永遠の課題です。特に過酷な環境下で使用される金属部品において、その耐久性を高めるための熱処理技術は不可欠と言… -

2025.04.21

サブゼロ処理とは?

- 長寿命化

ゲージや金型といった高精度部品において、微細な寸法変化が製品品質を大きく左右します。焼入れにより鋼材は硬度を得られますが、同時に「見えない変化」が内部… -

2025.03.21

SNC材(ニッケルクロム鋼)のそれぞれの種類と特徴、加工方法まで解説!

- 長寿命化

- 加工

SNC材とは? SNC材(ニッケルクロム鋼)は、高強度・高耐久性を持つ合金鋼の一種であり、自動車部品や産業機械部品など、高負荷がかかる部品の製造に適し… -

2025.01.21

プーリーの摩耗による交換時期の見極め方と頻度を減らすための対策

- プーリー

- 長寿命化

「プーリーの交換時期っていつ頃だろう?」「プーリーの寿命を延ばすにはどうすればいいの?」 製造現場や設備保全を担当されている方なら、一度はこんな疑問を… -

2024.12.12

シャフト摩耗の原因と対策|シャフトをコストメリット良く活用するためには?

- シャフト

- 長寿命化

シャフトとは? シャフトは、動力を伝達するための回転軸として、機械の心臓部ともいえる存在です。エンジンやモーターからの回転エネルギーを機械内部の他の部… -

2024.11.19

ローラーシャフトとは?用途から選定方法、耐久性向上を実現する方法まで徹底解説!

- シャフト

- 長寿命化

- 丸物部品

- 加工

ローラーシャフトとは? ローラーシャフトは、搬送装置や製造ラインにおいて、物品や部品を円滑に移動させるために使用される円筒形の機械部品です。ローラーシ… -

2024.10.22

歯面研削とは?加工方法からメリット、応用先まで解説

- ギヤ

- 加工

歯面研削は、歯車の精度と耐久性を大幅に向上させる重要な加工技術です。高精度な歯面研削により、騒音の低減や効率的な動力伝達が実現し、機械全体の信頼性が向… -

2024.10.22

歯切り加工とは?

- 長寿命化

- 加工

歯切り加工は、歯車製造において精度と性能を左右する重要な技術です。本コラムでは、歯切り加工の基本から創成法と成形法の違い、歯すじ修正の重要性、そしてギ… -

2024.10.22

ギヤの定義から種類・製造加工まで

- ギヤ

- 長寿命化

- 加工

ギヤは、多くの機械装置において中心的な役割を果たす部品であり、その重要性は非常に大きいです。ギヤは、動力の伝達や速度の変換、トルクの調整など、機械の基… -

2024.10.22

油圧シリンダーピストンの役割と長寿命化の秘訣とは?

- シャフト

- 長寿命化

- 加工

油圧シリンダーは、さまざまな産業で重要な役割を果たすアクチュエータの一つであり、コンパクトなサイズにもかかわらず大きな力を発揮することができる点が特徴… -

2024.07.26

ギヤシャフトの加工方法から長寿命化のポイントまで

- シャフト

- 長寿命化

- 加工

ギヤシャフトとは? ギヤシャフトは、シャフト(軸)にギア(歯車)形状を付加した機械部品です。歯車の刃が切ってあるため、歯切りシャフトとも呼ばれます。ギ… -

2024.07.26

Vプーリーの特徴から加工技術について

- プーリー

- 長寿命化

- 加工

ベルトと共に用いられるプーリーは動力伝達に用いられる円盤状の部品です。 代表的なプーリーの種類には、Vプーリーと歯付きプーリーがあります。 ①Vプーリ… -

2024.06.17

旋盤加工で作られている丸物部品の特徴

- 丸物部品

- 加工

金属加工には、機械加工・塑性加工・鋳造・その他(粉末治金・金属3D プリンター)の4つに大きく分けられます。この4つの種類からも分かれており、機械加工…