お役立ち情報

油圧シリンダーピストンの役割と長寿命化の秘訣とは?

2024/10/22

- シャフト

- 長寿命化

- 加工

油圧シリンダーは、さまざまな産業で重要な役割を果たすアクチュエータの一つであり、コンパクトなサイズにもかかわらず大きな力を発揮することができる点が特徴です。本記事では、油圧シリンダーの基本的な仕組みや種類、選定のポイントから、長寿命化を実現するための具体的な方法までを詳しく解説します。さらに、当社ならではの長寿命化提案についても触れ、効率的かつ耐久性の高いシリンダーを選定・運用するためのヒントを提供します。油圧シリンダーの導入や改善を検討されている方は、ぜひご参考にしてください。

目次

油圧シリンダーとは?

油圧シリンダーは、油圧の力を利用して直線的な動作を行うアクチュエータの一種です。アクチュエータとは、流体エネルギーを機械的な動作エネルギーに変換する装置の総称で、油圧シリンダーはこの流体エネルギーを押す・引くという直線運動に変換します。

シリンダーの内部にあるピストンが油圧(作動油)によって押し出され、その結果、ピストンに接続された棒が直線運動を行います。この機械的動作を活用することで、油圧シリンダーは建設機械や農業機械、押出機など、さまざまな産業機械において重要な役割を果たします。

油圧システムの大きな特徴は、比較的小さな入力から非常に大きな力を生み出す効率の良さです。これは「てこ」の原理に似ており、作業の規模に応じた力を調整できるため、非常に大きな荷重を扱う用途に適しています。特に、建設機械や重機などの分野では、他の動力源(空圧や電動)と比較しても優れた出力を発揮します。

油圧シリンダーは、流体エネルギーを運動エネルギーに変換する効率の高い装置であり、強力な直線運動を必要とする環境では欠かせない存在です。また、油圧シリンダーはその高い耐久性と信頼性により、長期間にわたって安定した動作を提供します。

油圧と空圧と水圧と電動の比較

油圧は、小型のユニット構成でありながら非常に大きな力を発揮できるため、産業機器、プレス機、自動車、建設機械など、重い荷重や大きな推力が必要とされるさまざまな現場で使用されています。シンプルな駆動原理と比較的安定した制御が可能である点も大きな特徴です。

- 長所: 小型で大きな力を出せる。比較的安定した制御が可能。

- 短所: 複雑な配管や接続が必要になると、継手などからの油漏れのリスクが高まる。

空圧は、圧縮空気を利用して動作し、製造現場や軽作業で広く使われています。空圧シリンダーは高速での運転が可能ですが、力の制御性が低く、中間停止が難しいという課題があります。そのため空圧シリンダーは、半導体製造装置や食品製造装置等、比較的軽いものを動かす際に必要とされる動力源となります。

- 長所: 高速運転が可能。

- 短所: 中間停止が難しく、制御がやや困難。油圧と比べると出力が小さい。

電動は、モーターにボールねじ等の機構部品を組み合わせて動作させる電動アクチュエータです。自動機器の駆動源として広く利用され、特にサーボモーターの回転角によって精密な制御やスムーズな速度調整が必要な場合に適しています。しかし、大きな出力を必要とする場合、油圧に比べてユニット全体が大きく重くなる傾向があります。

- 長所: スムーズな過減速運転や多点停止が可能。

- 短所: 高出力のものは大型化し、コストが高くなる。また、制御機器が別途必要。

水圧も油圧と同様の原理で動作し、大きな力を生み出せますが、水は凍ったり沸騰したりするため、特定の条件下でしか使用されません。また、水が錆や腐食の原因となるため、油が使用されることが一般的です。油は防錆性に優れ、温度変化による粘度の変動が少ないため、幅広い温度環境で使用できる利点があります。

まとめとして、油圧は「大きな力が必要」「コストを抑えたい」「中間停止が必要」といったニーズに非常に適しており、特に500kgf以上の操作が求められる場面で優れたパフォーマンスを発揮します。他の動力源(空圧、電動、水圧)と比較しても、油圧は高効率で大きな力を安定して発揮できるアクチュエータです。

油圧のメリット

- 高圧化が容易で大きな力が出せる。

- 使用温度範囲が広く、防錆性や耐摩耗性に優れる。

油圧のデメリット

- 油漏れが環境汚染につながる可能性がある。

- 油が危険物として扱われるため、厳重な管理が必要。

油圧シリンダーの作動原理

油圧シリンダーは、パスカルの原理を応用した装置です。この原理は、「密閉された容器内の流体に加えられた圧力が、すべての方向に均等に伝わる」というもので、小さな力で大きな力を発生させる「水のテコ」のような仕組みを持っています。油圧シリンダーは、この原理を活用して、油圧ポンプから供給された高圧の作動油を使い、ピストンを直線的に動かします。

たとえば、ピストンの面積が異なる2つのシリンダーを用いた場合、力=面積×圧力となるため、小さなピストンにかけた10kgの重さが、大きなピストンでは40kgに相当する力を発生させることができます。このように、ピストンの面積に比例して力が増幅されるため、油圧システムは非常に効率的に大きな力を発生させることができるのです。

油圧シリンダーの作動は、以下の手順で行われます:

- 油圧ポンプから高圧の作動油が供給され、シリンダー内のピストンが押し出されます。

- ピストンに取り付けられたロッドが外部の機械装置に力を伝達し、荷重の移動や力の加圧が行われます。

- 作動油を逆側に送り込むことで、ピストンが元の位置に戻り、連続的な動作が可能になります。

また、油圧ジャッキは、油圧シリンダーの一種で、パスカルの原理とテコの原理を組み合わせて、小さな力で大きなものを持ち上げることができます。これにより、油圧シリンダーは建設機械や工業機器で重い荷重を扱う作業において非常に効果的なツールとなっています。

このように、油圧シリンダーはシンプルな構造でありながら、精度の高い力の伝達と大きな出力を実現する装置です。

油圧シリンダーの種類と構造

油圧シリンダーは、その用途や構造に応じていくつかの種類に分類されます。ここでは、代表的な種類とそれぞれの構造について説明します。

1. 単動形と複動形

- 単動シリンダーは、ピストンの片側にのみ作動油を供給し、一方向にのみ力を発生させます。戻り動作には自重やばねを使用します。単動シリンダーは構造がシンプルですが、ばねの耐久性などの制約があるため、一般的には複動シリンダーが多く使用されます。

- 複動シリンダーは、ピストンの両側に作動油を供給し、押出しと引込みの両方を油圧で制御します。これは産業機器や建設機械で広く使用され、精密な制御が可能です。

2. 複動片ロッド形の構造

- 片ロッド形は、シリンダーロッドがピストンの片側に取り付けられているタイプで、押出しと引込み動作の両方を油圧で行います。最も一般的な形状です。

- 両ロッド形は、ピストンの両側にシリンダーロッドが付いており、押出しと引込み動作を両方向から行います。この形状は左右対称の力が必要な場合に使用されます。

3. テレスコピックシリンダー

テレスコピックシリンダーは、異なる直径の複数のピストンが内蔵されており、順次伸びることで大きなストロークを得ることができます。限られたスペースで長いストロークが求められる作業に適しており、建設機械や大型トラックのダンプシステムなどでよく使用されます。

4. 寸法規格と支持形式

油圧シリンダーは、内径とロッド径に基づいて分類されます。JIS(日本工業規格)やISO規格に準拠したシリンダーが広く使用され、A形、B形、C形のロッド径により、異なる荷重や速度に対応しています。

これらの構造と種類により、油圧シリンダーは多様な産業のニーズに対応し、正確で強力な動作を提供します。

油圧ユニットの基本構成

油圧ユニットは、油圧システム全体の心臓部として機能し、複数の構成要素から成り立っています。これらの要素は、それぞれ異なる役割を持ちながら、協力して油圧シリンダーなどのアクチュエータを正確かつ効率的に動作させます。ここでは、油圧ユニットの基本構成要素とその役割を説明します。

1. 油圧ポンプ

油圧ポンプは、システム内で圧力を生み出し、作動油をアクチュエータに送り込む役割を果たします。ポンプには手動、電動、足踏み式のものがあり、用途に応じて選ばれます。ポンプの圧力や流量(吐出量)は、作業のスピードや力を制御するために重要です。たとえば、手動ポンプはストロークあたりの吐出量が決まっており、電動ポンプは1分あたりの流量で制御されます。

2. オイルタンク

オイルタンクは、作動油を貯蔵し、システム全体に供給する役割を果たします。作動油の量や状態を適切に管理することで、システムの長期的な安定性を確保します。電動型ポンプでは、タンクが一体化している場合もあります。

3. 油圧バルブ

油圧バルブは、作動油の圧力、流量、方向を調整する重要な要素です。これにより、油圧シリンダーの動作速度や動作方向を制御し、精密な操作が可能になります。主に圧力制御弁、流量制御弁、方向制御弁が使用されます。

- 圧力制御弁は、システム全体の圧力を調整し、過剰な圧力がかかるのを防ぎます。

- 流量制御弁は、シリンダーの速度を制御し、効率的な動作をサポートします。

- 方向制御弁は、油圧の流れを切り替えて、シリンダーの動作方向を決定します。

4. 接続部品

油圧ポンプ、オイルタンク、アクチュエータをつなぐために、ホース、カプラ、エルボなどの接続部品が使用されます。これらの接続部品は、正確で安全な動作を保証するために重要で、漏れや圧力低下を防ぐための適切な管理が求められます。

5. アタッチメント

アタッチメントは、シリンダーを設置したり機器に取り付けたりするための部品です。作業現場に応じて、クレビスやベースマウントなどが使用され、システムの柔軟性を高めます。シリンダーにかかる荷重が適切に支えられるように設計され、安定した動作を実現します。

これらの構成要素が適切に機能することで、油圧ユニットは高度な操作と安定した力の伝達を実現し、油圧シリンダーの動作を支えます。

油圧シリンダーの特徴

油圧シリンダーは、その特性上、さまざまな産業機械や装置において欠かせない要素です。以下に、油圧シリンダーの主要な特徴や利点、そして注意すべき点を解説します。

1. コンパクトで大きな力を発揮

油圧シリンダーは、比較的小型の油圧ポンプを使用しても非常に大きな力を発生させることができます。この点は、空圧機器よりも高圧で使用できる油圧の強みです。機器のサイズがコンパクトであっても、重量物を持ち上げたり、強力な動作が求められる環境に適しています。

2. 過負荷でも動力系に悪影響を与えない

油圧システムは、過負荷がかかってシリンダーが止まった場合でも、動力系(油圧ポンプやその他の機器)に悪影響を与えません。これは、電気モーターのように過熱や損傷のリスクが少なく、システム全体の耐久性を高める重要な特徴です。

3. 出力や速度の調整が容易

油圧システムは、出力や動作速度を非常に細かく調整できるため、幅広い用途に対応可能です。また、リモート操作が可能であり、遠隔からの制御もスムーズに行えます。これにより、複雑な動作や高精度の作業を要求される場面でも適用しやすいです。

4. 機器の内部摩耗が少ない

作動油には防錆および潤滑の効果があり、機器内部の摩耗を最小限に抑えることができます。定期的なパッキンの交換を行うことで、長期間にわたって安定した動作を維持することが可能です。

これらの特徴をまとめると、油圧シリンダーのメリット・デメリットは下記の通りです。

油圧のメリット

- コンパクトで大きな力を発揮するため、重量物の扱いに最適。

- 力の調整がしやすく応答性が高いため、さまざまな動作に対応。

- エネルギーの蓄積が可能で、無段階変速や精密な動作が容易。

- 高温にも耐え、耐久性が高いため、過酷な環境でも活躍。

油圧のデメリット

- 油圧配管の取り扱いが必要で、油漏れに対する対策が必須。

- 火災リスクが存在し、周囲環境への配慮が必要。

- エネルギー伝達時にエネルギーロスが発生する場合があり、効率管理が求められます。

このように、油圧シリンダーはコンパクトでありながら強力な力を発揮し、過酷な条件下でも安定した動作を提供する信頼性の高いアクチュエータです。一方で、デメリットを十分に理解し、適切な対策を講じることが重要です。そして、適切な対策と定期的なメンテナンスを行うことで、これらのリスクを軽減し、システムの寿命を延ばすことが可能です。

油圧シリンダーの選定ポイント

油圧シリンダーを選定する際には、使用環境や仕様に応じていくつかの重要な要素を考慮する必要があります。適切なシリンダーを選定するためには、以下のポイントを順に確認していきます。

1. シリンダ内径の仮選定

必要なシリンダーの出力に基づいて、まずはシリンダー内径を仮選定します。ここでの仮選定が、後の座屈計算やクッションの慣性力吸収の可否によって変更される場合があるため、注意が必要です。

2. メーカーやシリーズの仮選定

規格、使用圧力、シリンダー内径などに基づき、シリンダーメーカーやシリーズを仮選定します。この時点で、各仕様項目を含めた概略の検討が必要です。

3. 取付支持形式の選定

外形寸法図を参考に、シリンダーの取り付けに適した支持形式を選定します。メーカーやシリーズによっては、支持形式が異なる場合があるため、慎重に選定を行います。

4. 防塵カバーの選定

使用する環境によっては、ピストンロッドを保護する防塵カバーの装着が必要です。切粉、土砂、塵埃がかかる場合は防塵カバーを選択し、材質も耐熱性などに応じて適切に選定します。

5. ピストンロッドの選定と座屈の合否判定

ピストンロッドの太さを決定し、座屈のリスクを評価します。使用条件によっては、内径やシリーズを変更して再検討する必要があります。必要に応じて、ガイドを追加することで座屈のリスクを軽減する方法もあります。

6. クッション機構の検討

クッション機構が必要かどうかを判断し、最大吸収エネルギーを基に使用可否を判定します。使用不可の場合は、内径を変更したり、減速回路を追加して速度を調整するなどの対策を講じます。

7. パッキン材質の選定

使用する作動油や温度、耐圧、耐摩耗性を考慮して、適切なパッキン材質を選定します。材質選定は、シリンダーの耐久性や寿命に直結するため、慎重な検討が求められます。

8. 配管ポートの確認

シリンダー速度や油量を基に、配管ポートのサイズや形状を確認します。標準シリンダーでは、ポートサイズはあらかじめ決まっているため、カタログの仕様に従います。

9. その他の仕様の確認

付属品(ロックナット、ブラケットなど)や先端金具の必要性、ポートやクッションの位置、エア抜き位置なども最終確認します。

油圧シリンダーの選定は、使用条件に合った最適なものを選ぶために、各項目を慎重に検討する必要があります。これにより、長寿命かつ安定したシリンダーの使用が可能となります。

油圧シリンダーの耐用年数は?

油圧シリンダーの耐用年数は、使用環境やメンテナンスの頻度、作動条件によって大きく異なります。通常の産業機械や装置で使用される油圧シリンダーは、一般的には5〜10年の耐用年数が期待されますが、これは適切な保守管理が行われている場合に限られます。過酷な環境や長時間の連続使用が求められる場合、シリンダーの寿命はそれより短くなる可能性があります。

1. 使用条件が耐用年数に与える影響

耐用年数に最も大きな影響を与えるのは、油圧シリンダーの作動環境です。高温、多湿、塵埃の多い場所で使用されると、シール材やパッキンが劣化しやすくなります。これにより、油漏れや圧力低下が発生し、シリンダーの性能が低下する可能性があります。また、使用される作動油の種類や品質も寿命に影響を与えます。

2. メンテナンスの重要性

油圧シリンダーの寿命を延ばすためには、定期的なメンテナンスが不可欠です。特に、パッキンやシール材の劣化は避けられないため、定期的に交換することが推奨されます。また、作動油の清浄度を保つため、フィルターの定期的な交換も重要です。異常が発生した場合は、早期に対策を講じることで、システム全体の損傷を防ぐことができます。

3. 摩耗や腐食への対策

耐摩耗性や防錆性を持つ材質や表面処理を施した油圧シリンダーを使用することで、長寿命化が可能です。たとえば、硬質クロームメッキを施したピストンロッドや、高温・高圧環境に対応したシール材を使用することで、シリンダーの劣化を防ぐことができます。

4. 予知保全の導入

最近では、予知保全システムを導入して、油圧シリンダーの寿命を延ばす取り組みが行われています。センサーを利用してシステムの圧力や温度、油の状態をモニタリングし、異常が発生する前にメンテナンスを行うことで、予期せぬ故障を防ぐことができます。

5. 一般的な耐用年数の目安

シリンダーの使用頻度や環境に応じて耐用年数は変動しますが、一般的な油圧シリンダーの寿命は以下の通りです:

- 軽負荷環境(通常の産業用機器):7~10年

- 過酷な環境(建設機械や鉱山機器):3~5年

最適なメンテナンスを行うことで、シリンダーの寿命を最大限に延ばし、コストパフォーマンスを向上させることができます。

油圧シリンダーを長寿命化する方法とは?

油圧シリンダーの長寿命化は、設備の安定した運用やコスト削減のために重要です。適切なメンテナンスや使用条件の管理を行うことで、シリンダーの寿命を延ばすことが可能です。以下は、油圧シリンダーを長寿命化するための主なポイントです。

1. 適切なメンテナンス

定期的なメンテナンスは、油圧シリンダーの長寿命化に欠かせません。特に、パッキンやシール材の交換は、油漏れや圧力低下を防ぐための重要な作業です。また、フィルターの定期交換や作動油の清浄度管理も、内部摩耗を防ぎシステムの寿命を延ばすために必要です。

2. 適切な作動油の使用

作動油の品質がシリンダーの寿命に大きな影響を与えるため、推奨される粘度や清浄度を持つ油を選定し、温度管理を徹底します。特に、作動油の定期交換により、システムの劣化やトラブルを防ぐことができます。

3. クッション機構の活用

ピストンが終端に到達する際の衝撃を緩和するために、クッション機構を活用します。クッション機構がない場合、ピストンの衝突がシリンダー内部の摩耗や損傷を引き起こします。クッション機構の導入や外部ショックアブソーバーを用いることで、衝撃を抑え、寿命を延ばすことが可能です。

4. 予知保全技術の導入

予知保全技術を導入することで、油圧シリンダーの状態をリアルタイムで監視し、故障の兆候が出る前に対策を講じることができます。圧力、温度、振動などのパラメータをモニタリングし、異常が検出された際には早期にメンテナンスを実施することで、ダウンタイムを最小限に抑えることができます。

5. 高品質な材料と処理の使用

耐摩耗性や耐腐食性のある高品質な材料を使用することもシリンダーの寿命を延ばす手段です。たとえば、硬質クロームメッキを施したピストンロッドは、摩耗を減らし、シリンダーの寿命を延ばす効果があります。耐高圧・高温に対応する特殊シール材を使用することも効果的です。

6. 適切な設計と選定

使用環境や負荷に応じたシリンダーの設計と選定も重要です。内径やピストンロッドの座屈リスクを考慮した適切なサイズのシリンダーを選ぶことで、長寿命化を実現します。環境に応じた防塵カバーや耐熱性のパッキンを導入することも、システムの保護に役立ちます。

当社だからこそできる油圧シリンダーの長寿命化提案

当社は、豊富な経験と専門知識を活かし、さまざまな産業で使用される油圧シリンダーの長寿命化を実現するためのソリューションを提供しています。特に、耐久性とコスト効率の両立を目指したカスタマイズ設計を通じて、過酷な作業環境や高負荷の作業においても安定したパフォーマンスを発揮します。

1. 高品質素材による摩耗対策

当社は、耐摩耗性に優れた材料を採用し、表面処理技術にも力を入れています。たとえば、硬質クロームメッキや特殊コーティングにより、ピストンロッドやシリンダーチューブの摩耗を最小限に抑え、部品寿命の延長を実現しています。

2. 用途や目的に沿った設計提案

当社では、お客様の使用用途や環境、目的を最優先した上で、最適な油圧シリンダーピストンの設計提案も行っております。斬新な設計提案は、大手メーカーのエンジニアの方々からも好評で、継続的にお仕事をいただいております。

3. 長期的なコスト削減の提案

当社は、初期コストだけでなく、長期的なメンテナンスコストや交換部品のコストも考慮して設計されています。シリンダーの稼働時間を最大化し、ダウンタイムを減らすことで、総合的な運用コストを削減します。

4. カスタマイズ対応

お客様のニーズに応じて、オーダーメイドの油圧シリンダーを設計・製造します。特に特殊な環境での使用や、高い耐久性が求められる場合においても、最適な材料と構造を提案することで、他社にはない長寿命化を実現します。

5. 迅速なアフターサポート

シリンダーの導入後も、定期的なメンテナンスや修理対応、部品の供給など、迅速なアフターサポートを提供します。これにより、稼働停止のリスクを最小限に抑え、常に安定した運用をサポートします。

油圧シリンダーの加工事例

続いて、実際に当社で製作した油圧シリンダーの加工事例をご紹介いたします。

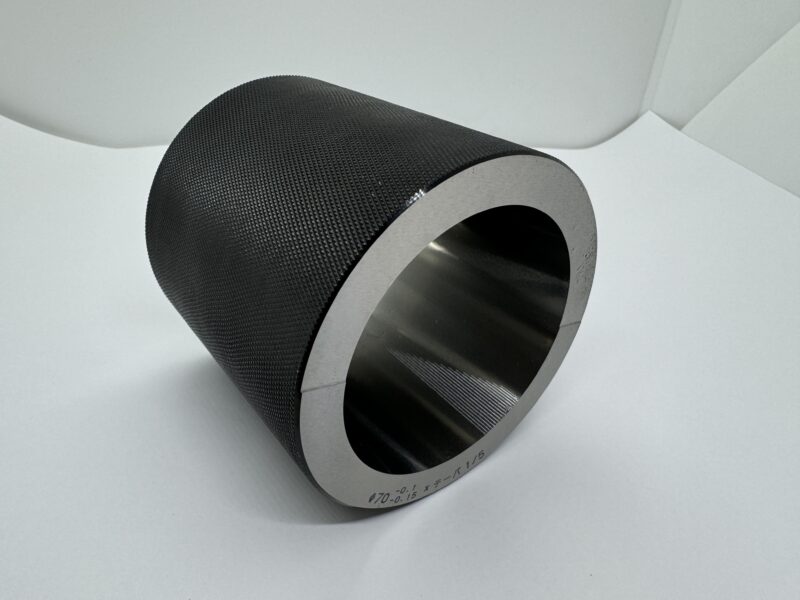

シリンダー用ピストン

シリンダーに使用されるピストンです。サイズはΦ40-Φ28 ×160mmで、材質はSCM材とBC材を使用しております。

本製品は、摺動部となるピストンをSCM材部分とBC材部分で別々に製作し、接合後に研磨処理を実施いたしました。具体的には、SCM材部分は研磨処理を施し、接合後のロッド部分には硬質クロームのメッキ処理を行いました。その後BC材部分を研磨して合わせるように仕上げています。

このように、摺動部となるピストンを異なる材質を別々に製作し、最適な処理を施すことで、材料費や加工費を削減することが可能となり、結果としてコストダウンを実現することができました。

油圧シリンダーピストンのことなら、平野鉄工にお任せください!

ローラー・シャフト旋盤加工 長寿命化ナビを運営する平野鉄工株式会社は、丸物加工品を専門とし、耐摩耗性や高強度が求められる製品の長寿命化と機能向上を実現する技術提案に自信を持っています。当社の金属コーディネーターが丁寧なヒアリングを行い、焼入れや表面処理の最適な選定を行うだけでなく、形状変更や機構改善などの斬新な提案も行い、お客様にとって最適な解決策を提供します。

対応可能な製品は、直径φ5の小さいピンからφ100のピンまで、長さも様々な丸物製品に対応しております。特にΦ300~600までの、馬力がない旋盤では削ることができないような、クレーンを用いて機械にセットする必要がある、やや取り回しがしづらいような中型丸物部品について、多くのお客様からご相談をいただいております。協力会社の加工ネットワークも駆使することで、最大φ900までの比較的大径な丸物加工まで対応可能です。

ローラー・シャフト旋盤加工 長寿命化ナビでは、多様なニーズに応える高い技術力と柔軟な対応力を持ち、お客様の製品開発を強力に支援します。丸物加工品の製造において、耐久性や精度を求めるなら、ぜひローラー・シャフト旋盤加工 長寿命化ナビにお任せください。お客様のご相談をお待ちしておりますので、どうぞお気軽にお声がけください。

関連記事

-

2025.08.18

高周波焼入れとは?シャフトやギヤの耐久性を高めるためのポイントとは?

- 長寿命化

高周波焼入れとは? 高周波焼入れは、金属の表面を硬化させるための熱処理技術の一種です。この技術は、鋼材の表面だけを急激に加熱し、その後に冷却することで… -

2025.08.12

硬質クロムめっきの特性を活かすには?丸物加工品の長寿命化を実現するためのポイントを解説!

- 長寿命化

長寿命化が求められる丸物加工品にとって、硬質クロムめっきは非常に有効な表面処理です。しかし、単にめっきを施すだけでは、その特性を最大限に活かすことはで… -

2025.08.04

長尺・大径シャフトの加工における3つのポイント|なぜ大手メーカー中途半端なサイズのシャフトの加工・調達を断るのか?

- シャフト

- 長寿命化

長尺・大径シャフトは、産業設備の心臓部を担う重要な部品です。しかし、その加工・調達には、多くの企業が課題を抱えています。 本記事では、まず長尺・大径シ… -

2025.07.28

S45Cの特徴と加工方法とは?

- 長寿命化

- 表面処理

- 加工

S45Cは、機械構造用炭素鋼の代表格として多岐にわたる産業で不可欠な材料です。 本記事では、S45Cの基本的な定義から、その背景、さらには化学成分と内… -

2025.07.25

浸炭焼入れとは?効果、長寿命化への応用まで徹底解説!

- 長寿命化

部品の性能向上や長寿命化は、製造業における永遠の課題です。特に過酷な環境下で使用される金属部品において、その耐久性を高めるための熱処理技術は不可欠と言… -

2025.04.21

サブゼロ処理とは?

- 長寿命化

ゲージや金型といった高精度部品において、微細な寸法変化が製品品質を大きく左右します。焼入れにより鋼材は硬度を得られますが、同時に「見えない変化」が内部… -

2025.03.21

SNC材(ニッケルクロム鋼)のそれぞれの種類と特徴、加工方法まで解説!

- 長寿命化

- 加工

SNC材とは? SNC材(ニッケルクロム鋼)は、高強度・高耐久性を持つ合金鋼の一種であり、自動車部品や産業機械部品など、高負荷がかかる部品の製造に適し… -

2025.01.21

プーリーの摩耗による交換時期の見極め方と頻度を減らすための対策

- プーリー

- 長寿命化

「プーリーの交換時期っていつ頃だろう?」「プーリーの寿命を延ばすにはどうすればいいの?」 製造現場や設備保全を担当されている方なら、一度はこんな疑問を… -

2024.12.12

シャフト摩耗の原因と対策|シャフトをコストメリット良く活用するためには?

- シャフト

- 長寿命化

シャフトとは? シャフトは、動力を伝達するための回転軸として、機械の心臓部ともいえる存在です。エンジンやモーターからの回転エネルギーを機械内部の他の部… -

2024.11.19

SCM材(クロムモリブデン鋼鋼材)の特徴と加工方法とは?

- 長寿命化

- 表面処理

- 加工

SCM材(クロムモリブデン鋼鋼材)とは? SCM材は、機械構造用合金鋼の一種で、「クロムモリブデン鋼」とも呼ばれます。この鋼材は、炭素鋼にクロム(Cr… -

2024.11.19

ローラーシャフトとは?用途から選定方法、耐久性向上を実現する方法まで徹底解説!

- シャフト

- 長寿命化

- 丸物部品

- 加工

ローラーシャフトとは? ローラーシャフトは、搬送装置や製造ラインにおいて、物品や部品を円滑に移動させるために使用される円筒形の機械部品です。ローラーシ… -

2024.10.22

歯面研削とは?加工方法からメリット、応用先まで解説

- ギヤ

- 加工

歯面研削は、歯車の精度と耐久性を大幅に向上させる重要な加工技術です。高精度な歯面研削により、騒音の低減や効率的な動力伝達が実現し、機械全体の信頼性が向… -

2024.10.22

歯切り加工とは?

- 長寿命化

- 加工

歯切り加工は、歯車製造において精度と性能を左右する重要な技術です。本コラムでは、歯切り加工の基本から創成法と成形法の違い、歯すじ修正の重要性、そしてギ… -

2024.10.22

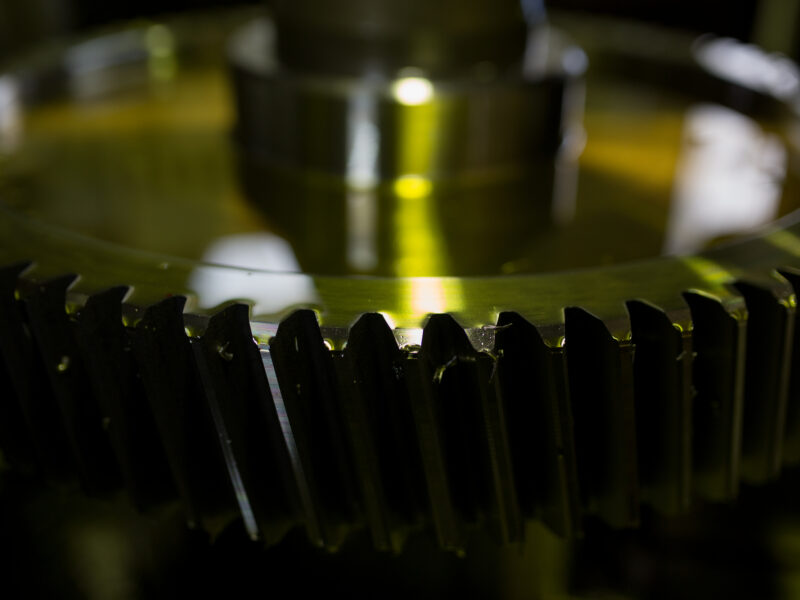

ギヤの定義から種類・製造加工まで

- ギヤ

- 長寿命化

- 加工

ギヤは、多くの機械装置において中心的な役割を果たす部品であり、その重要性は非常に大きいです。ギヤは、動力の伝達や速度の変換、トルクの調整など、機械の基… -

2024.07.26

ギヤシャフトの加工方法から長寿命化のポイントまで

- シャフト

- 長寿命化

- 加工

ギヤシャフトとは? ギヤシャフトは、シャフト(軸)にギア(歯車)形状を付加した機械部品です。歯車の刃が切ってあるため、歯切りシャフトとも呼ばれます。ギ… -

2024.07.26

Vプーリーの特徴から加工技術について

- プーリー

- 長寿命化

- 加工

ベルトと共に用いられるプーリーは動力伝達に用いられる円盤状の部品です。 代表的なプーリーの種類には、Vプーリーと歯付きプーリーがあります。 ①Vプーリ… -

2024.06.17

旋盤加工で作られている丸物部品の特徴

- 丸物部品

- 加工

金属加工には、機械加工・塑性加工・鋳造・その他(粉末治金・金属3D プリンター)の4つに大きく分けられます。この4つの種類からも分かれており、機械加工…